Bauteile aus Kunststoff für Leichtbauanwendungen gewinnen an Bedeutung. Viele davon – etwa Rohre, Autointerieur und Verpackungen – werden in einem Spritzgussprozess hergestellt. Dabei wird Polymer in Form von Granulat in einer Spritzgussmaschine geschmolzen und unter hohem Druck in eine Form gepresst. Bei der anschließenden Verfestigung des Materials entstehen Kristalle, die für die Eigenschaften des Bauteils ausschlaggebend sind. Bisher gibt es noch keine Möglichkeit, die Kristallisation während des Spritzgussprozesses gezielt so zu steuern, dass man sehr leichte polymerbasierte Bauteile mit optimal angepassten mechanischen Eigenschaften wie etwa Festigkeit und Flexibilität erhält.

Forscher des Fraunhofer-Instituts für Mikrostruktur von Werkstoffen und Systemen IMWS Halle (Saale), der Martin-Luther-Universität Halle-Wittenberg sowie der Otto-von-Guericke-Universität Magdeburg erarbeiten jetzt in einem gemeinsamen Projekt ein grundlegendes Konzept und numerische Simulationsmethoden, die es zukünftig erlauben, die Kristallisation während der Herstellung von Spritzgussteilen aus Kunststoff gezielt einzustellen beziehungsweise zu optimieren.

Im Rahmen des Expertiseverbundes werden Fragestellungen aus den Bereichen der Polymerverarbeitung mit dem polymerbasierten Materialdesign zusammengeführt, neue Erkenntnisse zur Polymerkristallisation bei Spritzgussprozessen gewonnen und in anwendungstaugliche Modelle umgesetzt. Um dieses Ziel zu erreichen, müssen die Zusammenhänge zwischen den mechanischen Eigenschaften des spritzgegossenen Bauteils, der inneren Struktur des räumlich inhomogenen teilkristallinen Bauteils und der verwendeten Prozessparameter nachvollzogen werden. Das bis zum 30. September 2019 laufende Gemeinschaftsprojekt konzentriert sich insbesondere auf den Einfluss des Temperaturregimes bei der Herstellung von Spritzgussbauteilen auf deren mechanischen Eigenschaften.

Es werden numerische Simulationsmethoden, die eine Berechnung der mechanischen Eigenschaften strukturell inhomogener Bauteile erlauben, mit den Ergebnissen thermodynamischer Untersuchungen verknüpft. So lassen sich Vorhersagen bezüglich der schnellen Kristallisationsprozesse während des Spritzgussvorgangs treffen. Die Forscher wollen erstmals eine Sensorik entwickeln, die den Erkaltungsvorgang und damit den Kristallisationsprozess des Polymers inline – also direkt während des Fertigungsprozesses – erfasst.

»Wir sammeln Daten sowohl im Labor als auch bei der Simulation und schauen uns die Bauteilgeometrie genau an. Am Ende können wir vorhersagen, wie die Kristallisation im Bauteil im Detail abläuft. Dies erlaubt uns, Spritzgussbauteile mit höherer Qualität herzustellen – wir erreichen damit eine höhere Materialeffizienz und verbessern die Performance«, sagt Prof. Mario Beiner, Projektleiter am Fraunhofer IMWS.

Um zu verstehen, wie das Material in der Spritzgussform erkaltet und kristallisiert, sind Experimente zu den Verarbeitungsparametern des Polymers im Labor sowie die Herstellung von Modellbauteilen und Inline-Messungen in einer Minispritzgussmaschine vonnöten. Die mechanischen Kennwerte für Modellbauteile mit verschiedenem Kristallisationszustand werden experimentell bestimmt und mit den Ergebnissen numerischer Simulationen für inhomogene Bauteile verglichen.

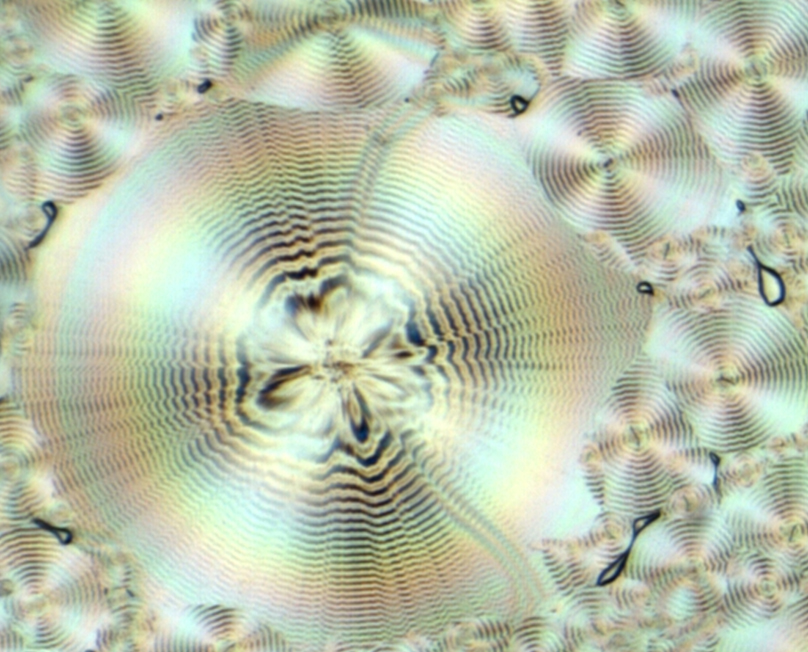

Für die Herstellung der Modellbauteile werden verschiedene Prozessparameter variiert und eine speziell entwickelte, sensorierte Spritzgussform für eine Minispritzgussmaschine verwendet. Dieses Vorgehen ermöglicht es, die mechanischen Eigenschaften und die inhomogene teilkristalline Struktur des Modellbauteils gezielt zu beeinflussen. Mithilfe von anschließenden Röntgen- und rasterelektronenmikroskopischen Untersuchungen wird in Laborexperimenten der Einfluss des Temperaturprogramms auf den teilkristallinen Zustand der Bauteile analysiert.

Die zu entwickelnden Simulationsmodelle sollen in einen Demonstrator münden und als Vorprodukt fungieren, um weiterführende Verbundforschungsprojekte unter Beteiligung von Industriepartnern – insbesondere aus Sachsen-Anhalt – vorzubereiten und zu initiieren. Schließlich streben die Projektpartner an, einen auf Sachsen-Anhalt zentrierten Forschungsverbund mit internationaler Sichtbarkeit und unter Beteiligung der Industrie zu etablieren. »Wir wollen in unserem Gemeinschaftsvorhaben mit drei beteiligten Forschungseinrichtungen und vier Arbeitsgruppen die Nahtstelle zwischen Grundlagenforschung und angewandter Forschung gezielt ausbauen. Wir erhoffen uns eine internationale Alleinstellung mit hohem wirtschaftlichem Potenzial«, bewertet Prof. Beiner das Projekt abschließend.