Der industrielle Bedarf an Kunststoffmaterialien mit biofunktionalen Oberflächen, wie sie beispielsweise für Medizin- oder Pharmazieprodukte oder in der Verpackungsindustrie eingesetzt werden, ist groß. Das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS und die MABA Spezialmaschinen GmbH entwickeln ein neues Herstellungsverfahren für biofunktionale Kunststofffolien, das Mikro- und Nanostrukturierungen der Oberflächen mit Hilfe von temperierten Walzen ermöglicht und somit z.B. biofunktionale Eigenschaften der Folien an den Einsatzfall anpassen kann.

Oberflächenoptimierte Kunststoffe werden beispielsweise zum Schutz von medizinischen Produkten in Form von transparenten Folien für Blister, Schachteln oder Infusionsbeutel verwendet. Diese Kunststoffe sind häufig beschichtet und haben, in Abhängigkeit vom Einsatzfall, superhydrophile oder superhydrophobe Eigenschaften. Die Adhäsionseigenschaften werden angepasst, so dass Behältnisse mit hochwertigen und teuren Flüssigkeiten vollständig geleert werden können. Die Siegelfähigkeit von Folien wird verbessert, wodurch Flüssigkeiten sicherer verpackt werden können.

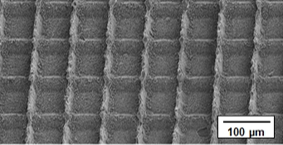

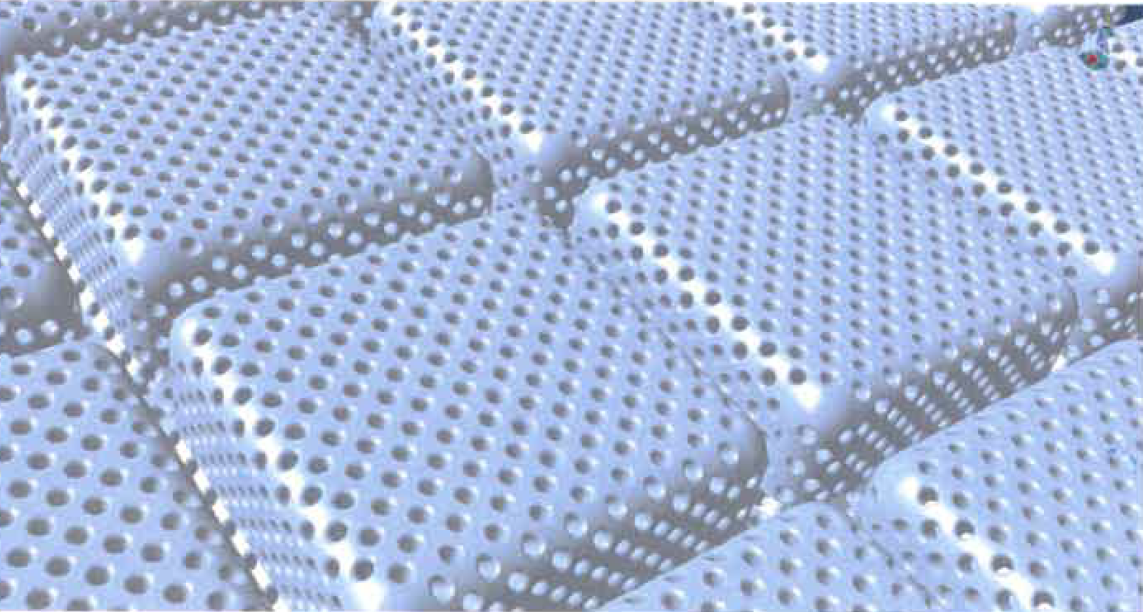

Eine Alternative zur Beschichtung ist die Erzeugung von Mikro- und Nanostrukturen auf den Kunststoffoberflächen. Die Forschungs- und Entwicklungsarbeiten des Fraunhofer IMWS in Halle (Saale) und der MABA Spezialmaschinen GmbH, ein Maschinenbauunternehmen im Chemiepark Bitterfeld-Wolfen, setzten hier an. Innerhalb von drei Jahren möchten sie in einem Gemeinschaftsprojekt ein flexibel einsetzbares, effektives und wirtschaftliches Verfahren entwickeln, mit dem Kunststofffolien geprägt werden können. Die Projektpartner setzen dabei auf eine thermo-mechanische Oberflächenmodifizierung, auch Thermoprägen genannt. Dafür wird eine innovative Prägewalze, bestehend aus einem heizbaren Kern und einem aufsteckbaren Mantel (Sleeve), entwickelt. Der Walzenkern enthält die Einrichtung zur mechanischen Aufhängung und zur Temperierung. In die Oberfläche des austauschbaren Sleeves werden durch Laserablation Strukturen eingebracht deren Dimensionen im Mikrometerbereich liegen. Durch ein weiteres Verfahren können zusätzlich auch Nanostrukturen eingebracht werden, so dass das Sleeves zwei Strukturen mit deutlich unterschiedlichen Größen besitzt. Das auf der temperierten Walze sitzende Sleeve wird mit der zu formenden Kunststofffolie in direkten Kontakt gebracht, wodurch die auf dem Formteil vorhandenen Strukturen invers repliziert werden. Weil der neuartige Sleeve ein aufsteckbarer Hohlzylinder ist, kann die Prägewalze kostengünstig mit einem anderen Sleeve umgerüstet und mit wenig Aufwand für unterschiedliche Oberflächenstrukturen angepasst werden.

»Die gewünschten Strukturgrößen lassen sich, unabhängig voneinander, sowohl im Mikro- als auch im Nanometerbereich mit der neuen Technologie sehr genau einstellen. Durch eine Variation der Größenparameter wird es beispielsweise möglich, für das Tissue Engineering das Wachstumsverhalten von Zellen auf Kunststoffsubstraten zu steuern. Andererseits können zum Beispiel zwei gegensätzlich strukturierte Folien ohne Klebstoff miteinander verbunden werden.«, sagt Prof. Dr. Andreas Heilmann, wissenschaftlicher Leiter des »Geschäftsfelds Biologische und Makromolekulare Materialien« am Fraunhofer IMWS.

Das zum Patent angemeldete Verfahren ist bisher einzigartig und stellt eine deutliche technologische Weiterentwicklung zu den bislang eingesetzten Verfahren zur Erzeugung von Strukturen im Submikrometer- beziehungsweise Nanometerbereich dar.