Ideale Vernetzungsgrade bei Solarmodulen durch optimierte Qualitätskontrolle

Die Verkapselung von Solarzellen ist für die Gesamtleistung eines Solarmoduls von großer Bedeutung. Nur wenn diese eine lückenlose Verarbeitung aufweist, ist ein Schutz der Solarzellen vor Umwelteinflüssen gewährleistet. Das Fraunhofer-Center für Silizium-Photovoltaik CSP untersucht zusammen mit Partnern in einem neuen Projekt den für die Modulzuverlässigkeit idealen Vernetzungsgrad, um Stabilität, Versorgungsicherheit, Anlagenperformance und Produktivität von Photovoltaik-Anlagen zu steigern.

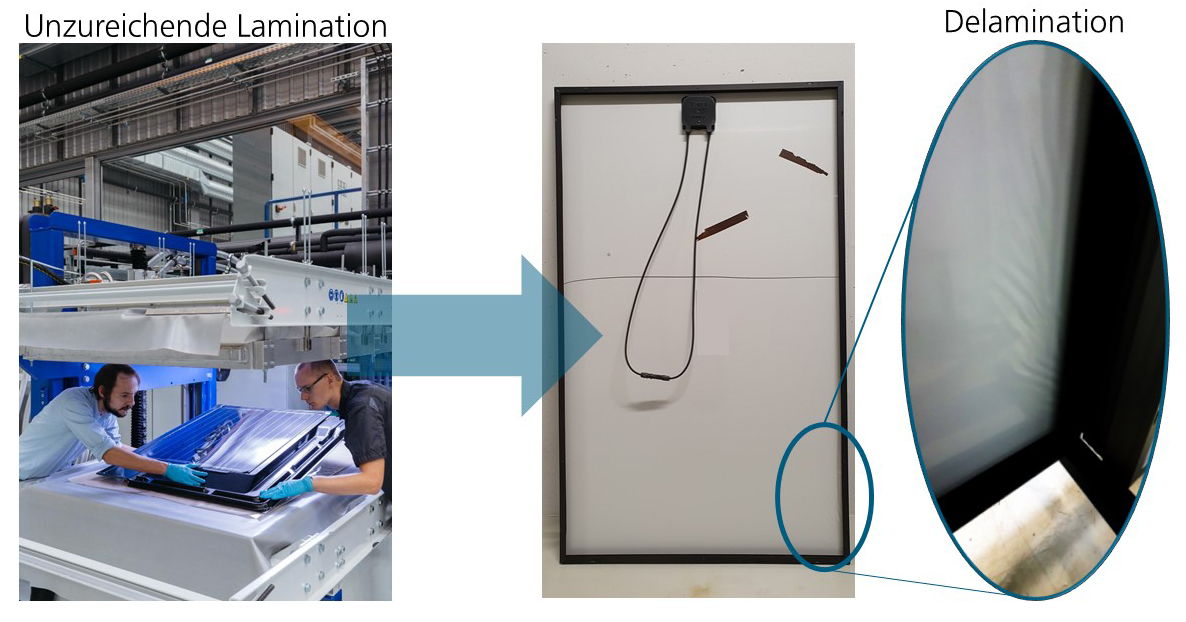

Aktuell geben Hersteller von Photovoltaik-Modulen eine Leistungsgarantie von 25 Jahren auf 80 Prozent der Ausgangsleistung. Diese Zuverlässigkeit und Lebensdauer wird nur erreicht, wenn die Verkapselung der Solarzellen perfekt verarbeitet und somit ein Schutz vor äußeren Einflüssen gewährleistet ist. »An Stellen, an denen Verkapselungsfolien unzureichend vernetzt sind, kann im Laufe der Zeit Delamination auftreten, was die Lebensdauer des Moduls beeinträchtigt. Eine schwachstellenfreie Verarbeitung gelingt in der Produktion nicht immer, so dass Auffälligkeiten zu Leistungseinbußen eines Solarmoduls führen können. Dies verstößt gegen die Produkt- und Leistungsgarantie, was hohe Modulaustauschkosten nach sich zieht«, sagt Dr. Anton Mordvinkin, der das Projekt am Fraunhofer CSP leitet.

Um dies zu verhindern, wird der Solarzellenverbund innerhalb eines Solarmoduls fixiert und möglichst dicht eingeschlossen, um maximalen Schutz zu erreichen. Für diese Verkapselung werden die Solarzellen von zwei Folien aus einem Kunststoff umschlossen. Aktuell wird hauptsächlich Ethyl-Vinyl-Acetat-Copolymer (EVA) zu diesem Zweck verwendet. EVA ist transparent, hat eine kautschukähnliche Flexibilität, gute Reißfestigkeit und Alterungsbeständigkeit sowie gute Isolations- und Barriereeigenschaften. Der Werkstoff kommt in Abhängigkeit seiner Modifikation beispielsweise auch als Verpackungsmaterial im Haushalt, als Granulat in Zahnpasten oder in elastischen Zwischensohlen bei Schuhen zum Einsatz. In der Solarmodul-Produktion werden die beiden EVA-Folien innerhalb eines Laminationsprozesses stufenweise erhitzt, so dass das EVA zuerst schmilzt, in die Hohlräume zwischen den Zellen fließt und diese dadurch ausfüllt und anschließend vernetzt. So wird eine langzeitige strukturelle Stabilität erlangt. Der Vernetzungsgrad einer Verkapselungsfolie gibt an, wie gut dieser Prozess abgelaufen ist und lässt sich charakterisieren, wobei eine fehlerhafte Lamination die Lebensdauer von Modulen deutlich reduzieren kann.

Aktuell ist in der Industrie zu wenig über den Zusammenhang zwischen der Verkapselungslamination und Modullebensdauer bekannt, insbesondere über die örtliche Verteilung des Vernetzungsgrades. Der Vernetzungsgrad des EVA wird, gemessen an der Wichtigkeit für die Modulzuverlässigkeit, nur ungenügend kontrolliert. Es gibt noch keine industrieweit akzeptierte, zerstörungsfreie Prüftechnologie auf dem Markt. Der einzige Ansatz derzeit ist das X Link-System der Firma LayTec. Hier knüpfen die Partner im drei Jahre laufenden Projekt »EVAplus« an. Das Fraunhofer CSP arbeitet mit der Laytec AG, der Sunset Energietechnik GmbH, der IBC SOLAR AG , der PI Berlin AG und der Hochschule Anhalt zusammen, um die Versorgungsicherheit, Anlagenperformance und Produktivität durch lebensdauerrelevante Untersuchungen der Stabilität der Modulverkapselung von Photovoltaik-Modulen zu erhöhen. Der bestehende Ansatz soll weiter erforscht werden mit dem Ziel einer Qualitätskontrolle der Verkapselung, wodurch eine Reduktion von Verkapselungsauffälligkeiten im Feld um 20 Prozent und eine Steigerung des Produktionsertrags eines Modulherstellers um 2 Prozent angestrebt wird. Letzteres soll durch die Erhöhung der Geschwindigkeit durch optimierte Lamination geschehen.

Das Fraunhofer CSP bringt dabei seine Kompetenzen im Bereich Polymeranalytik und Polymerbewertung ein und bearbeitet Fragen, die zum Verständnis der Materialveränderungen in realistischen Betriebsbedingungen beitragen, untersucht die chemischen und mikromechanischen Materialeigenschaften und modelliert die umweltstressbedingte Alterung von Laminaten ebenso wie die Risikobewertung von Material- und Prozessparametervariationen. »Wir nutzen Daten von Feldrückläufern sowie aus Klimakammer- und Bewitterungstests an speziell gefertigten Prüfkörpern. Dadurch können wir eine zerstörungsfreie Messtechnologie für eine Bestimmung des Vernetzungsgrads und anderer Polymerfolienparameter entwickeln, die gleichzeitig einen Industrie-4.0-Ansatz für die feldzuverlässige Lamination darstellt. Dies bedingt jedoch eine ergebnisgesteuerte Lamination anstelle der zurzeit verwendeten zeit- und temperaturgesteuerten Prozessführung. Im Ergebnis wollen wir bessere Aussagen über den für die Modulzuverlässigkeit idealen Vernetzungsgrad treffen können«, ergänzt Dr. Mordvinkin.