Faserverbundwerkstoffe mit Kunststoffmatrix zeichnen sich durch hohe gewichtsspezifische Steifigkeiten und Festigkeiten aus. Dies prädestiniert sie für den Einsatz in strukturell hochbelasteten Bauteilen in verschiedensten Anwendungsgebieten wie Flugzeugbau, Automobilbau, Schienenfahrzeugbau, Bootsbau, Maschinen- und Anlagenbau, Sportgerätebau, Medizintechnik etc.

Durch eine gezielte Faserausrichtung im Bauteil lassen sich lastpfadgerechte Leichtbaukonstruktionen realisieren, die einen substanziellen Beitrag für einen ressourceneffizienten Materialeinsatz und die Minimierung von bewegten Massen leisten. Ihr Werkstoff- und Strukturverhalten wird dabei wesentlich durch die innere Struktur der Faseranordnung, der Grenzfläche zwischen Faser- und Matrix sowie den Einfluss prozessbedingter Effekte bestimmt.

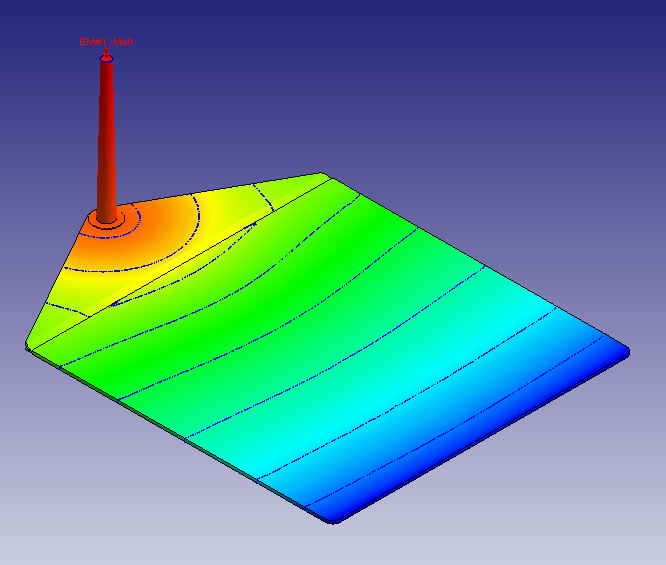

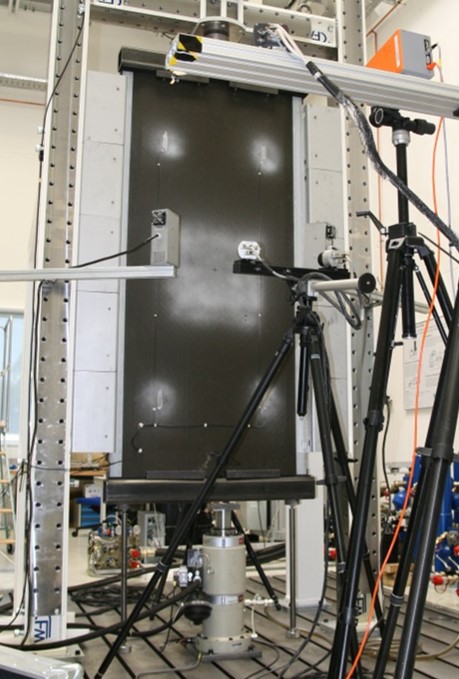

In der Gruppe »Bewertung von Faserverbundsystemen« steht die Bewertung des Einsatzes von polymerbasierten Faserverbundwerkstoffen in hochbelasteten Leichtbaustrukturen und -bauteilen im Fokus. Zur Charakterisierung des mechanischen Verhaltens sowohl unter einsatz- als auch prozessbedingten Belastungen wendet das Team des Fraunhofer IMWS experimentelle und numerische Methoden an und passt diese an die speziellen Erfordernisse von Faserverbundwerkstoffen an.

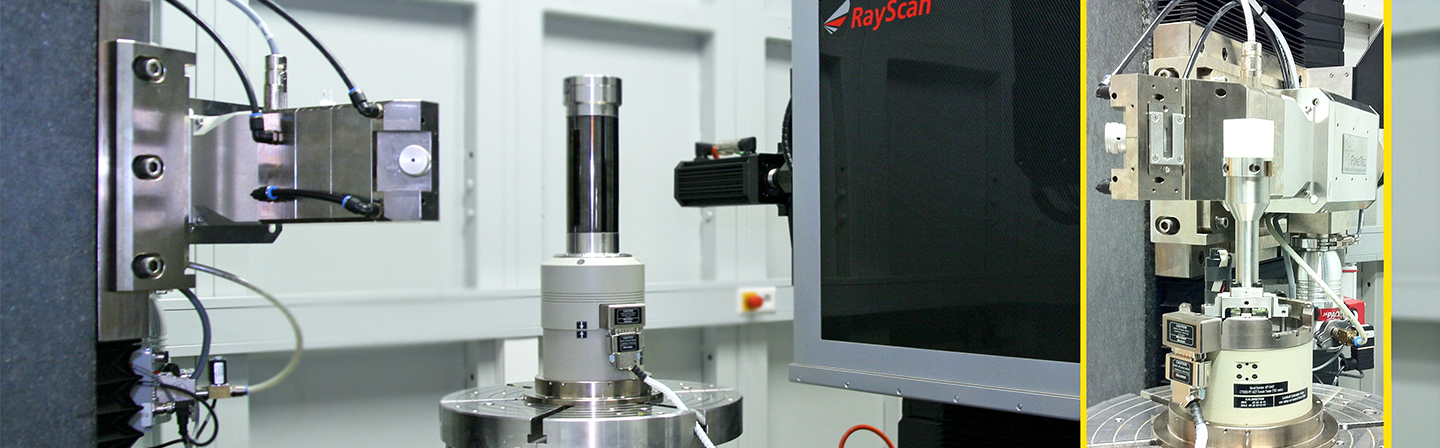

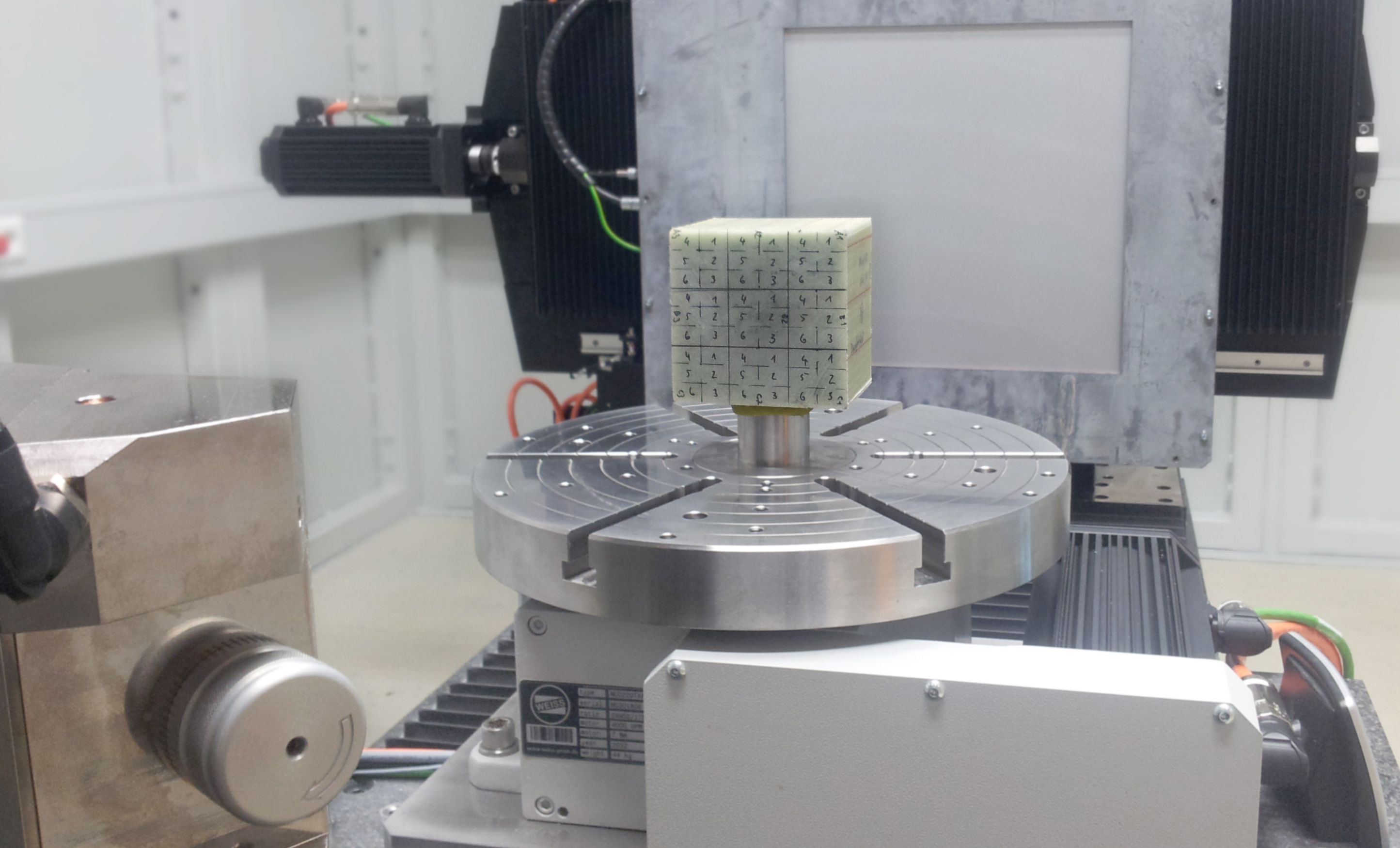

Ein Schwerpunkt der Arbeiten ist die Bewertung von Fertigungsfehlern und Schädigungen (z.B. Delaminationen) mit bruchmechanischen Methoden. Für die morphologische Charakterisierung werden u.a. zerstörungsfreie Prüfmethoden und Mikrostrukturdiagnostik eingesetzt.