Der Markt für generativ gefertigte Bauteile mittels 3D-Druck wächst rasant. Das Marktforschungsunternehmen IDC prognostiziert bis zum Jahr 2020 einen Anstieg der weltweiten Ausgaben zum 3D-Druckverfahren, bei denen individuelle Massenfertigungen und maßgeschneiderte Produkte hergestellt werden, auf 35,4 Milliarden US-Dollar. Der Werkstoff der Wahl ist dabei in vielen Fällen Kunststoff, denn er bringt für viele funktionale Bauteile die idealen Eigenschaften mit. Der Vorteil bei der Fertigung mit additiven Verfahren liegt dabei in der großen Freiheit an Gestaltungsmöglichkeiten bei geringen Stückzahlen sowie einer schnellen und individuellen Fertigung von Bauteilen oder Prototypen. Viele Kunststoffbauteile werden mittels 3D-Druck im sogenannten FDM-Druckverfahren (Fused Deposition Modeling) hergestellt. Ein Forschungsprojekt am Fraunhofer IMWS beschäftigt sich mit der Berechnung der Festigkeit solcher FDM-Bauteile.

Durch das FDM-Druckverfahren können mit einer Vielzahl am Markt erhältlicher Werkstoffe und Farben hochwertige und strukturell belastbare Bauteile gefertigt werden. Allerdings fehlen im Moment sowohl eine wissenschaftlich fundierte Betrachtung des Verformungs- und Bruchverhaltens als auch eine Grundlage zur Berechnung der Festigkeit von Bauteilen, die mit dem FDM-Druckverfahren hergestellt worden sind.

Ein gemeinsames Forschungsprojekt des Fraunhofer-Instituts für Mikrostruktur von Werkstoffen und Systemen IMWS und der Polymer Service GmbH Merseburg will genau hier Abhilfe schaffen. In dem bis Mitte April 2020 laufenden Forschungsprojekt, das im Rahmen des Leistungszentrums »Chemie- und Biosystemtechnik« bearbeitet wird, sollen diese Lücken geschlossen werden.

Basierend auf den ermittelten mechanischen und bruchmechanischen Werkstoffeigenschaften und den Strukturen im Inneren und an der Oberfläche sollen Auslegungskriterien für additiv gefertigte Bauteile entwickelt werden. Wie müssen Werkstoff und Geometrie des Bauteils zusammenspielen, damit auch bei der Herstellung im 3D-Druck die nötige Robustheit und eine möglichst hohe Lebensdauer erreicht werden? »Wir wollen die Klasse der durch 3D-Druckverfahren hergestellten Bauteile auf eine berechenbare Grundlage heben und den Anwendern ein wissenschaftlich fundiertes Auslegungskonzept an die Hand geben«, sagt Andreas Krombholz, Projektleiter am Fraunhofer IMWS.

Bei der additiven Fertigung von Bauteilen wird das zu fertigende Objekt schicht- oder punktweise aufgebaut. Typisch für mittels FDM gefertigte Bauteile ist, dass das reale Werkstück, das ursprünglich als Oberflächenmodell konstruiert wurde, durch den schichtweisen Aufbau fertigungsbedingt Imperfektionen im Inneren und an der Oberfläche aufweist, durch welche die Bauteile riss- und damit bruchanfällig werden.

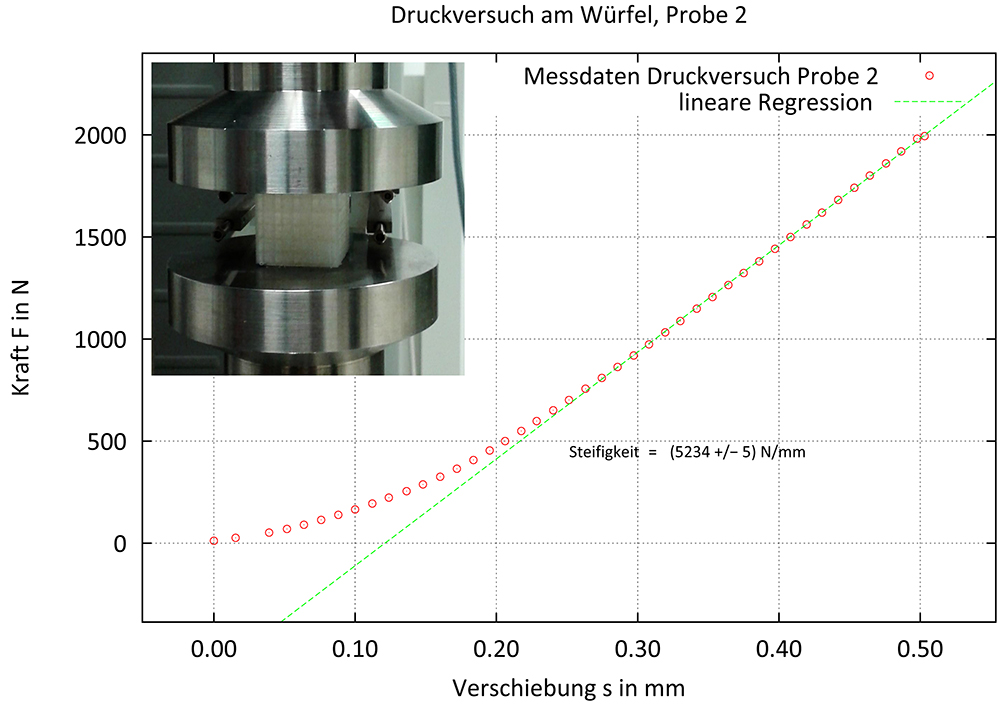

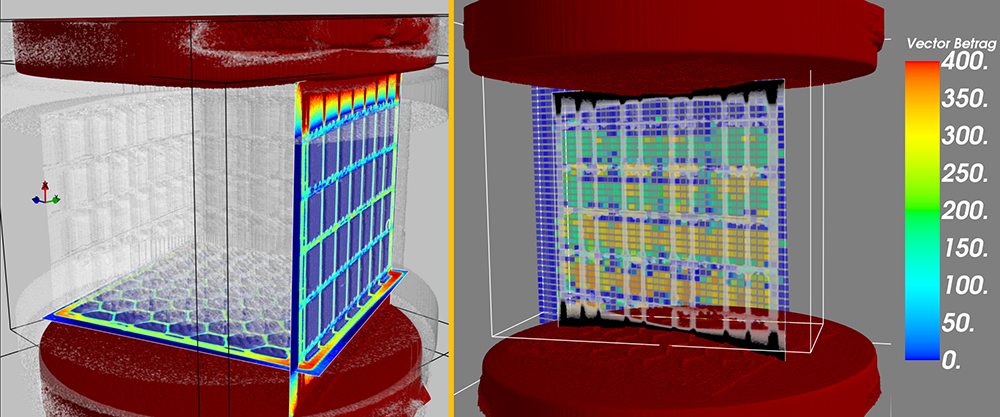

Bisher gibt es noch keine durchgehende Methodik, um das Deformations- und Bruchverhalten von Bauteilen vorherzusagen, die im FDM-Druckverfahren hergestellt worden sind. Daher soll im Rahmen des Forschungsprojektes das Deformations- und Bruchverhalten solcher Bauteile untersucht, quantifiziert und simulierbar gemacht werden. Dafür werden vom Fraunhofer IMWS bruchmechanische Konzepte und speziell angefertigte Prüfkörper entwickelt, um eine zuverlässige Bewertungsmöglichkeit des Deformations- und Bruchverhaltens zu schaffen, bei der die reale Morphologie der Bauteile berücksichtigt wird.

Vor diesem Hintergrund ist es notwendig, die relevanten Schädigungsmechanismen aufzuklären, um dann Methoden der Bruchmechanik nutzen zu können. Der Einsatz von In-situ-Computertomographie ermöglicht detaillierte Einblicke in das Innere der Materialstrukturen und schafft somit die Voraussetzung zur Aufklärung der Schädigungsmechanismen. Die Ergebnisse der Untersuchungen fließen in ein Modell ein, in dem die im Einsatzfall auftretenden Energiefreisetzungsraten mit kritischen Größen verglichen werden können. Dies ermöglicht dann eine Vorhersage für die Einsatzgrenzen der Bauteile. Auf diese Weise lässt sich ein großer Markt für Dienstleistungen erschließen. »Wenn wir das Simulationstool erfolgreich entwickeln können, ermöglicht das eine Vorreiterrolle im Bereich der bruchmechanischen Prüfungen von additiv gefertigten Bauteilen. Das ist die Grundlage für die Weiterentwicklung der Verarbeitungstechnik und den Einsatz neuer Kunststoffe und damit der Steigerung der Qualität und Zuverlässigkeit 3D-gedruckter Bauteile«, schätzt Andreas Krombholz das Potenzial des Forschungsprojekts ein.