Der Begriff »Industrie 4.0« steht für die vierte industrielle Revolution – eine neue Stufe der digitalen Organisation und Steuerung der Wertschöpfungskette über den gesamten Lebenszyklus von Produkten. Die virtuelle Vernetzung macht es möglich, im Entstehungsprozess eines Bauteils alle relevanten Informationen sämtlicher beteiligter Faktoren zu sammeln, die Einfluss sowohl auf die Eigenschaften als auch auf den Ressourcenverbrauch sowie auf die Kosten haben.

Wissenschaftler am Fraunhofer-Pilotanlagenzentrum für Polymersynthese und -Verarbeitung PAZ in Schkopau, einer gemeinsamen Einrichtung des Fraunhofer-Instituts für Mikrostruktur von Werkstoffen und Systemen IMWS in Halle (Saale) sowie des Fraunhofer-Instituts für Angewandte Polymerforschung IAP in Potsdam-Golm, arbeiten an einer solchen, digital begleiteten Prozesskette für Bauteile aus thermoplastischen Blends und Compositen (Misch- und Verbundwerkstoffe).

Im Forschungsprojekt »DigiLab« soll eine virtuelle Entwicklungsplattform als Beitrag zur Industrie 4.0 in der Kunststoffindustrie entstehen, mit der sich sowohl die Rezeptur als auch die Verarbeitung von maßgeschneiderten Thermoplasten simulieren lassen. Sowohl die Prozesskettensimulation als auch die Materialmodellierung sowie die Prozesskettenoptimierung werden dabei berücksichtigt. Mithilfe von Modellierungs- und Simulationstools werden die Mikrostruktur- und Eigenschaftsentwicklung von thermoplastischen Blends und Compositen während der Aufbereitung und Verarbeitung analysiert und identifiziert.

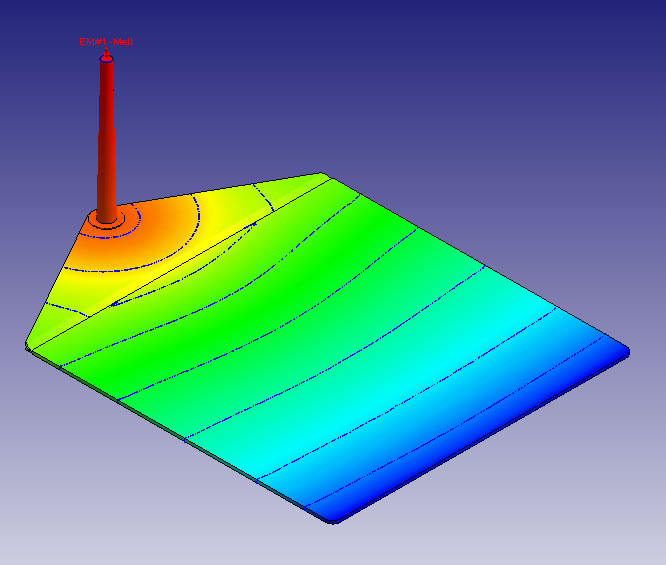

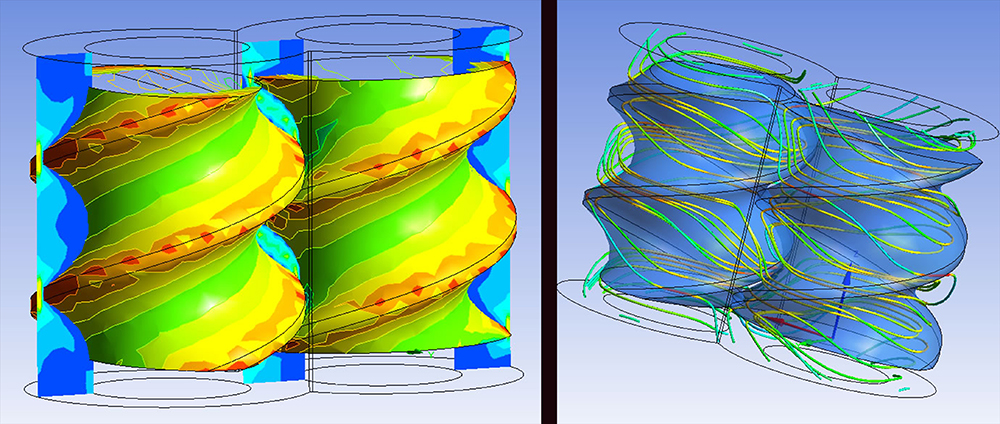

Zunächst ist es erforderlich, die wissenschaftlichen Grundlagen für die Rezeptierung und Verarbeitung von modifizierten und verstärkten Thermoplasten genau zu erforschen. Konkret wird dafür eine Prozesskettensimulation entwickelt, die die prozessabhängigen Mikrostruktur-Eigenschaftsbeziehungen entlang der Prozesskette abbildet. Es soll also eine Vorhersage möglich werden, wie die Mikrostruktur des Kunststoffs an einzelnen Punkten des Verarbeitungsprozesses beschaffen ist und welche Eigenschaften das Material an diesen Punkten jeweils hat.

Für thermoplastische Kunststoffe besteht die hierfür zu betrachtende Prozesskette im Wesentlichen aus der Kombination der Compoundierung (das Aufbereitung von Kunststoffen durch die Beimischung von Füllstoffen oder Additiven) mittels Ein- und Doppelschneckenextrudern (Maschinen, in denen Kunststoff aufgeschmolzen und in Form gebracht wird) und der Spritzgussverarbeitung. Ziel des Forschungsprojektes ist es, eine virtuelle Plattform zu entwickeln, die diese beiden bisher getrennt voneinander betrachteten Teilprozesse in einer übergreifenden Prozesskettensimulation abbildet und insbesondere für die Optimierung von Direktverarbeitungsprozessen genutzt werden soll. Dies ist die Grundlage für die Herstellung von prozessabhängigen, maßgeschneiderten und mehrkomponentigen Thermoplasten. »Wir erhoffen uns davon eine signifikante Verkürzung der Entwicklungszyklen von neuen Rezepturen und Bauteilen in der Kunststoffindustrie. Dafür sammeln wir umfangreiche Daten und entwickeln dann eine Simulationssoftware«, sagt Dr. Patrick Hirsch, Projektleiter am Fraunhofer IMWS. Die Firmen Exipnos, AppsolutEinfach und Ematik beteiligen sich als assoziierte Partner an dem Forschungsvorhaben.

Um zukünftig eine optimale Gestaltung und intelligente Steuerung der Prozessschritte zur Dosierung, Compoundierung und zum Spritzgießen vornehmen zu können, werden alle relevanten Parameter entlang der Material- und Prozessentwicklung für die Herstellung von Thermoplasten ausgewertet. Bei erfolgreicher Umsetzung dieser Entwicklungsplattform würde der Kunststoffindustrie eine effiziente Lösung für die virtuelle Auslegung von Kunststoffverarbeitungsprozessen zur Verfügung stehen. »Unsere gewonnenen Erkenntnisse und die entstandene Entwicklungsplattform könnten von einer Vielzahl an Kunststoffverarbeitern, aber auch von Anwendern – wie zum Beispiel der chemischen Industrie zur Materialentwicklung oder dem Anlagen- und Maschinenbau zur Auslegung von Verarbeitungsanlagen – genutzt werden«, bewertet Dr. Patrick Hirsch das Projekt, das damit aufzeigt, welche Möglichkeiten in der Digitalisierung der Werkstoffentwicklung stecken, die Fraunhofer im Rahmen des Materials Data Space vorantreibt.

Perspektivisch plant das Fraunhofer PAZ bei einer erfolgreichen Umsetzung des Vorhabens den Aufbau eines Kompetenzzentrums für die virtuelle Auslegung von Kunststoffverarbeitungsprozessen in der Kunststoffindustrie am Standort Schkopau.