Die ThermHex Waben GmbH und das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS aus Halle arbeiten in einem gemeinsamen Forschungsprojekt an der Entwicklung serientauglicher Herstellungs- und Verarbeitungsverfahren für Organoblech-Sandwich-Halbzeuge.

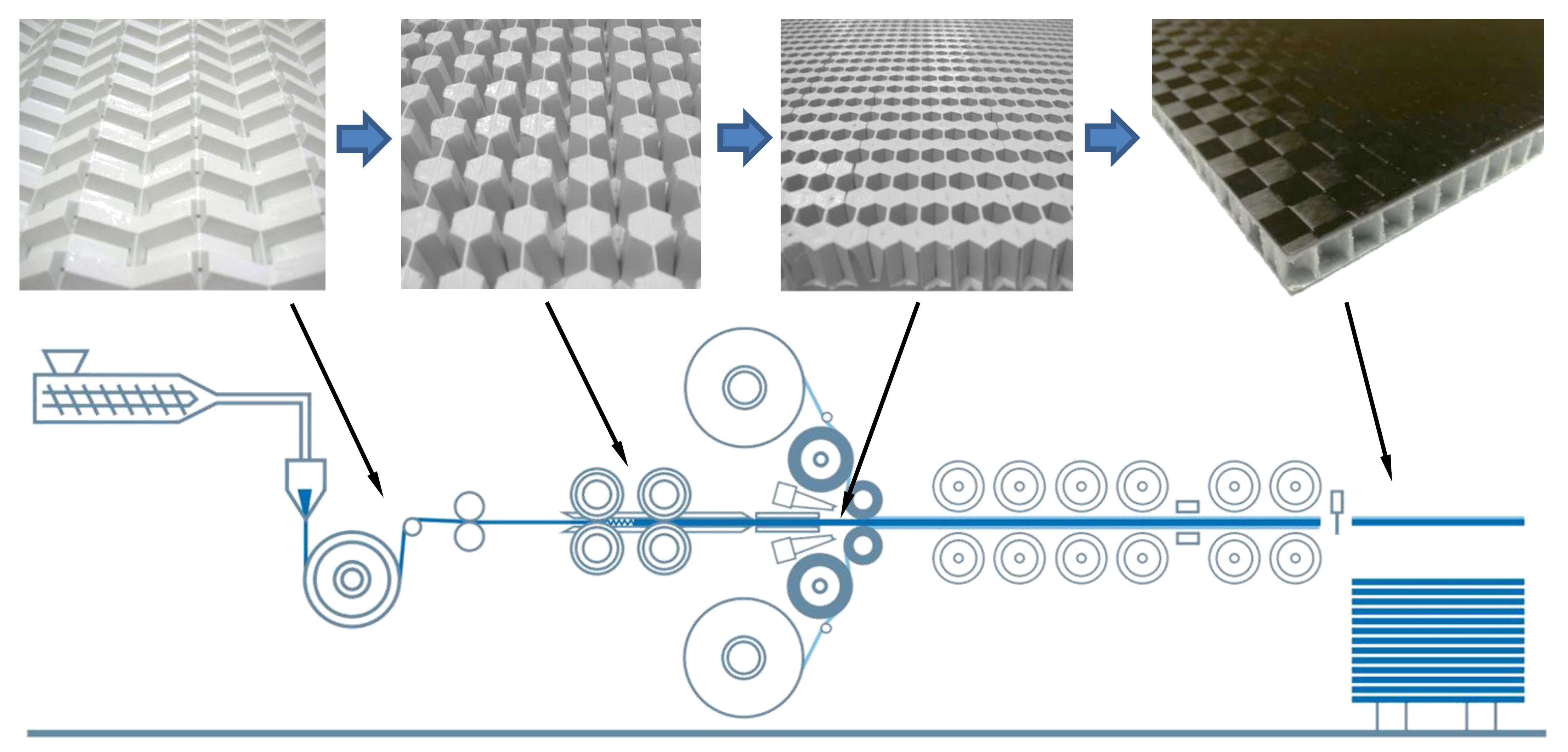

Kontinuierliche Herstellung von thermoplastischen Wabenkernen

Das patentierte ThermHex-Verfahren ermöglicht die kontinuierliche in-line Produktion von thermoplastischen Wabenkernen. In anderen Verfahren muss jede Lage der Waben einzeln von einem Block geschnitten und anschließend laminiert werden. Das macht die konventionellen Herstellungsmethoden von Wabenkernen aufwendig und teuer – bei ThermHex erfolgen alle Produktionsschritte innerhalb einer Produktionslinie.

Nach der Extrusion wird die Materialbahn dabei rotationsvakuumtiefgezogen, aufgefaltet, laminiert und auf die vom Kunden gewünschte Länge zugeschnitten. Mit der Produktionsanlage in Halle können Wabenkerne mit 3 bis 30 mm Dicke und einer individuellen Länge bis zu 6 Metern gefertigt werden, die Produktionsgeschwindigkeit reicht bis zu 10 Metern pro Minute.

Die Wabenkerne werden insbesondere von der Faserverbundindustrie zu Sandwichplatten und -bauteilen verarbeitet, die beispielsweise in Lkw-Aufbauten, im Automobilinterieur oder in Fertigbädern und in Schwimmbecken Anwendung finden.

Das Verfahren ist ressourceneffizienter und deutlich kostengünstiger als die herkömmlichen Verfahren zur Herstellung von Wabenkernen. Die ThermHex Waben GmbH kann durch dieses Verfahren Wabenkerne in großen Stückzahlen deutlich kostengünstiger produzieren und konnte seit dem Produktionsstart im Jahr 2010 ihr Produktionsvolumen mehrfach auf nun 500.000 m² steigern.

Zuletzt wurde im Dezember 2015 mit der Installation eines neuen Extruders mit höherem Durchsatz die Produktionskapazität für Wabenkerne nochmals verdoppelt. Damit verkürzen sich zum einen die Lieferzeiten für Kundenanfragen deutlich. Zum anderen ergeben sich Freiräume für zukunftsorientierte Entwicklungsprojekte und Innovationen, so zum Beispiel für ein gemeinsames Forschungsprojekt mit dem Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS. Dieses durch die EU im Rahmen des EFRE-Programms unterstützte Projekt hat die Erforschung der serientauglichen Herstellung und Verarbeitung von Organoblech-Sandwich-Halbzeugen zum Ziel.

Ebene Organoblech-Sandwich-Halbzeuge

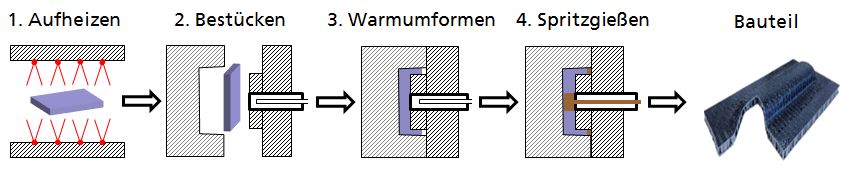

Organoblech-Sandwich-Halbzeuge bestehen aus zwei sehr dünnen Lagen aus thermoplastischen Faserverbundwerkstoffen (Organoblechen), die durch einen thermoplastischen Wabenkern auf Abstand gehalten werden, so dass eine hohe Steifigkeit bei minimalem Gewicht möglich wird, und zwar ohne zusätzliche Versteifungsrippen. Besonders kosteneffizient werden diese Halbzeuge dann, wenn sie in einem kontinuierlichen Prozess in-line auf den Wabenkern aufgebracht und mit diesem verbunden werden.

In weiteren Produktionsschritten werden diese dann zu Bauteilen weiterverarbeitet. Dazu werden sie beispielsweise umgeformt und durch Spritzguss funktionalisiert. Erst der kontinuierliche ThermHex-Prozess der Wabenproduktion in einer Produktionslinie ermöglicht die Herstellung von kosteneffizienten ebenen Organosandwich-Halbzeugen in einer durchgehenden Produktion, die das kontinuierliche Auflaminieren der Organoblech-Decklagen integriert. Mit einer automatisierten in-line Qualitätskontrolle können darüber hinaus kritische Qualitätsmerkmale im Prozess effizient überwacht werden.