Leicht, crashsicher und in Serie kostengünstig: Ein rund 25-köpfiges Team um Prof. Dr. Peter Michel vom Fraunhofer IMWS entwickelt derzeit einen Herstellungsprozess für neue thermoplastische, mit Endlosfasern verstärkte Bauteile für die Automobilindustrie. Am Ende soll dieser in die industrielle Fertigung transferiert werden. Im Gespräch erläutert Michel die Perspektiven.

Thermoplastische Leichtbauteile fürs Auto – warum?

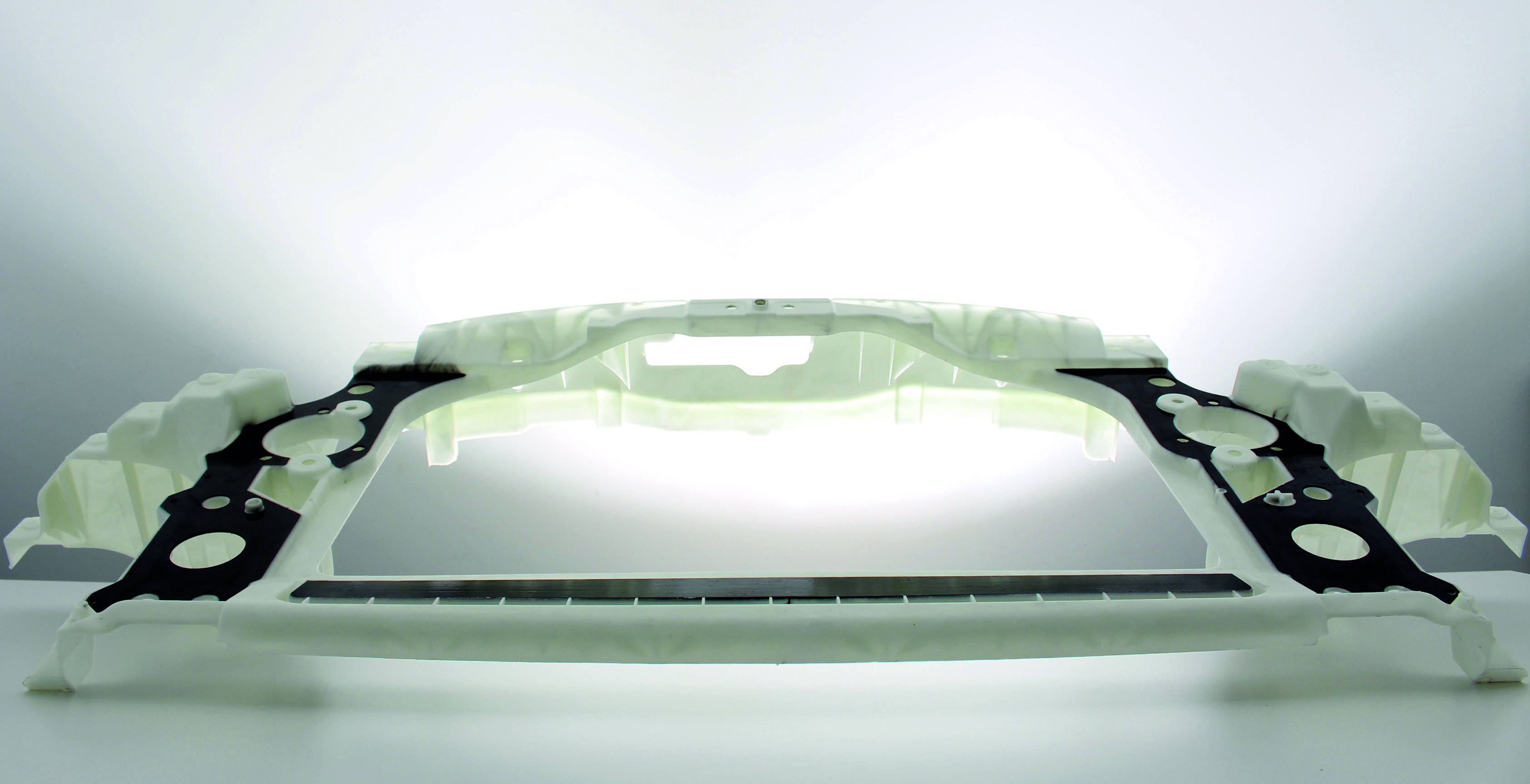

Nun, die Kunden interessiert vor allem das niedrigere Gewicht, und natürlich spielen auch die Kosten eine Rolle. Wir haben beispielsweise einen prototypischen Auto-Frontendträger aus so genannten UD-Tapes, also verstärkten Thermoplasten, entwickelt: Das Gewicht dieses Bauteils liegt fahrzeugabhängig bei 4 bis 6 Kilogramm, unseres ist 2 Kilogramm leichter.

Was genau heißt endlosfaserverstärkte Thermoplaste, und was ist ihr Vorteil?

Das ist eine Polymermatrix, also Kunststoff, in die eine mineralische Endlosfaser eingebettet wird. Im Gegensatz zu duroplastischen Bauteilen haben Thermoplaste den riesigen Vorteil, dass sie sehr schnell verarbeitbar sind. Das Erhitzen, das Handling oberhalb der Schmelztemperatur und das Abkühlen dauern jeweils nur weit weniger als 1 Minute. Dadurch schafft man es, Bauteile in circa einer Minute herzustellen. Duroplastische Systeme brauchen knapp 10 Minuten, kleinere Bauteile etwa 3 Minuten. Die Investitionskosten beider Verfahren sind vergleichbar. Über die höheren Stückzahlen werden thermoplastische Verfahren viel attraktiver.

Wie groß ist das Interesse der Industrie?

Wir erfahren deutliches Interesse. In der Automobilindustrie schreitet die Hybridisierung, also die Kombination verschiedener Materialien, immer weiter voran. Wir arbeiten in öffentlichen Projekten als auch direkt mit Automobilfirmen und Zulieferern zusammen.

Was ist nötig, um den Herstellungsprozess zu etablieren?

Nun, in der Luft- und Raumfahrt sind die Prozessstufen zumindest für trockene Gewebe und Gelege, also duroplastische Bauteile, bereits Stand der Technik. Wir müssen jetzt den Übertrag auf die thermoplastischen Systeme leisten. Denn mit den etablierten Techniken im Flugzeugbau wären wir um den Faktor 5 zu teuer. Dort gleicht sich jedes Kilogramm Gewichtsersparnis über den gesenkten Treibstoffverbrauch sofort aus. Das eingesparte Kilogramm im Automobilbau ist je nach Einbaulage »nur« 5 bis 10 Euro wert.

Sie müssen kostengünstiger werden?

Ja. Unser Ziel ist daher eine hohe Automatisierung. Das ist eine riesige Herausforderung, aber die hohen Stückzahlen in der Automobilindustrie bieten auch eine große Chance. Zum Vergleich: Im Flugzeugbau ist die Losgröße 1 bis 10, im Automobilbau haben wir häufig Losgrößen von über 100.000. Selbst eine Mercedes S-Klasse kommt auf 50.000 Fahrzeuge im Jahr. Über Großserien lassen sich die Kosten senken – ohne Qualitätsverluste.

Wie genau gehen Sie die Prozessentwicklung an?

Zunächst bilden wir die Prozesskette Schritt für Schritt virtuell ab, um zu sehen, wie sich Schritte gegenseitig beeinflussen. So erkennen wir die jeweils kritischen Parameter für die Bauteileigenschaften. Am Ende führen wir die Schritte zusammen. Ausschlaggebend zu Beginn ist das Anforderungsprofil des Bauteils, es bestimmt das Design. Sowohl die normalen Betriebslasten als auch die Missbrauchslasten muss das Bauteil, etwa eine Autotür, aufnehmen können. Das berechnen wir und wählen auf dieser Basis Faser und Matrix. Daraus ergibt sich, wie die Einzellagen der endlosfaserverstärkten UD-Tapes aufgebaut sein müssen und wie viele Lagen Tape wir brauchen, um die berechneten Lasten aufzunehmen. Bei Zugbelastung bringen die Fasern ihr Potenzial am besten zur Geltung. Bei der Autotür kreuzen wir die Faserschichten. Jede Schicht bekommt ihre eigene optimale Ausrichtung. Zweite Simulationsstufe ist die Prozesssimulation der Herstellung: Die Tapes sind zweidimensional und müssen im Presswerkzeug in die dritte Dimension drapiert werden, damit am Ende auch die Autotür entsteht, die im Design geplant war.

Wie ermitteln Sie die nötigen Kennwerte?

Wir charakterisieren Einzellagen und machen für unterschiedliche Faserausrichtungen Druck-, Zug-, und Schubversuche. Berücksichtigen müssen wir auch, dass Kunststoff stets viskoelastisch, viskoplastisch, temperaturabhängig und dehnratenabhängig ist. Alle diese Phänomene werden im Modell mathematisch beschrieben, denn im Automobilbau müssen wir den Schadensverlauf im Crashfall exakt vorhersagen können.

Wie genau sieht der Fertigungsprozess aus?

Wir produzieren im Fraunhofer PAZ, dem Pilotanlagenzentrum, das aus den Fraunhofer-Instituten IAP und IMWS betrieben wird. Das Syntheseknowhow für Polymere, gepaart mit dem Knowhow für Fasern, kommt vom IAP. Die Verarbeitungsanlagen betreibt das Fraunhofer IMWS: eine UD-Tape-Linie ist im Aufbau, mit dem Injection Moulding Compounder IMC machen wir erste Technologieuntersuchungen, die Spritzgießtechnik nutzen wir zum endgültigen Verpressen der Bauteile. Um auch die Zwischenstufen – Zuschnitt und Aufheizen der UD-Tapes – aufzubauen, werden wir das PAZ demnächst erweitern. Die gefertigten UD-Tapes werden zugeschnitten. Auf den Zuschnitt folgt das Stacken, wie es im Fachjargon heißt, das Aufeinanderlegen. Im Spritzpresswerkzeug werden die Tapes in der ersten Pressstufe konsolidiert. Lufteinschlüsse würden sonst die Steifigkeit mindern, übrigens genauso wie eine Abweichung der Idealfaserlage um nur wenige Grad. In der zweiten Phase wird das Spritzgießwerkzeug geschlossen und eine Spritzgießmasse dazu gegeben. So entsteht ein homogenes Bauteil: Endlosfasern bilden die Lastpfade ab, das Restvolumen wird in einem One-Shot-Verfahren gefertigt. Im Werkzeug wird das Bauteil außerdem gleich noch mit Anschraub- und Haltepunkten versehen.

Wie ist Ihre zeitliche Perspektive?

Mit einfachen Bauteilen will das Fraunhofer IMWS in den nächsten ein bis zwei Jahren entwicklungsreif sein. Berücksichtigt man den Produktentwicklungszyklus der Automobilindustrie, heißt das: Einfache Teile sähe man in vier bis fünf Jahren an Fahrzeugen. Dazu passen die neuen EU-Vorgaben zu CO2-Einsparungen: maximal 95 Gramm CO2-Ausstoß pro gefahrenem Kilometer im Jahr 2021. Sammelt man mit den thermoplastischen Bauteilen bald erste Erfahrungen, könnte man bei den Fahrzeugen 2021 gut aufgestellt sein und den CO2-Ausstoß wirklich vermindern.