Fraunhofer IMWS entwickelt Leichtbautechnologie mit thermoplastischen Wabenkernen weiter

Leichtbauwerkstoffe wie faserverstärkte Kunststoffe spielen besonders im Automobilbau eine elementare Rolle. Leichtere Materialien sorgen dafür, den Kohlenstoffdioxid-Ausstoß zu senken. In einem Forschungsvorhaben arbeiten das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS und die ThermHex Waben GmbH daran, Leichtbauteile mit integriertem thermoplastischen Wabenkernen im Hybridspritzgussverfahren herzustellen und für Automobilanwendungen auszulegen. Die beiden Partner kooperieren zu diesem Thema bereits seit Ende 2015; im neuen Projekt soll eine neuartige Technologie zur großserienfähigen Herstellung von Organosandwich-Hybrid-Bauteilen für Strukturanwendungen entwickelt werden.

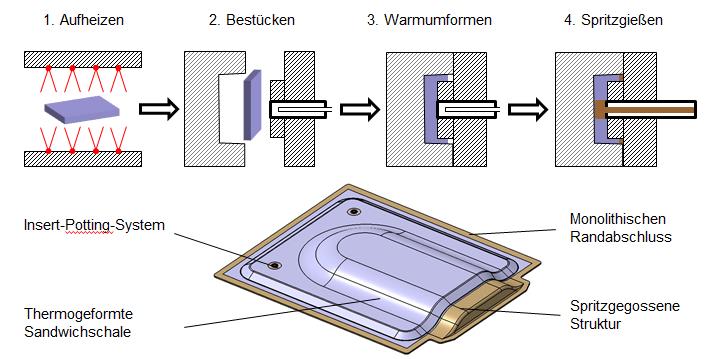

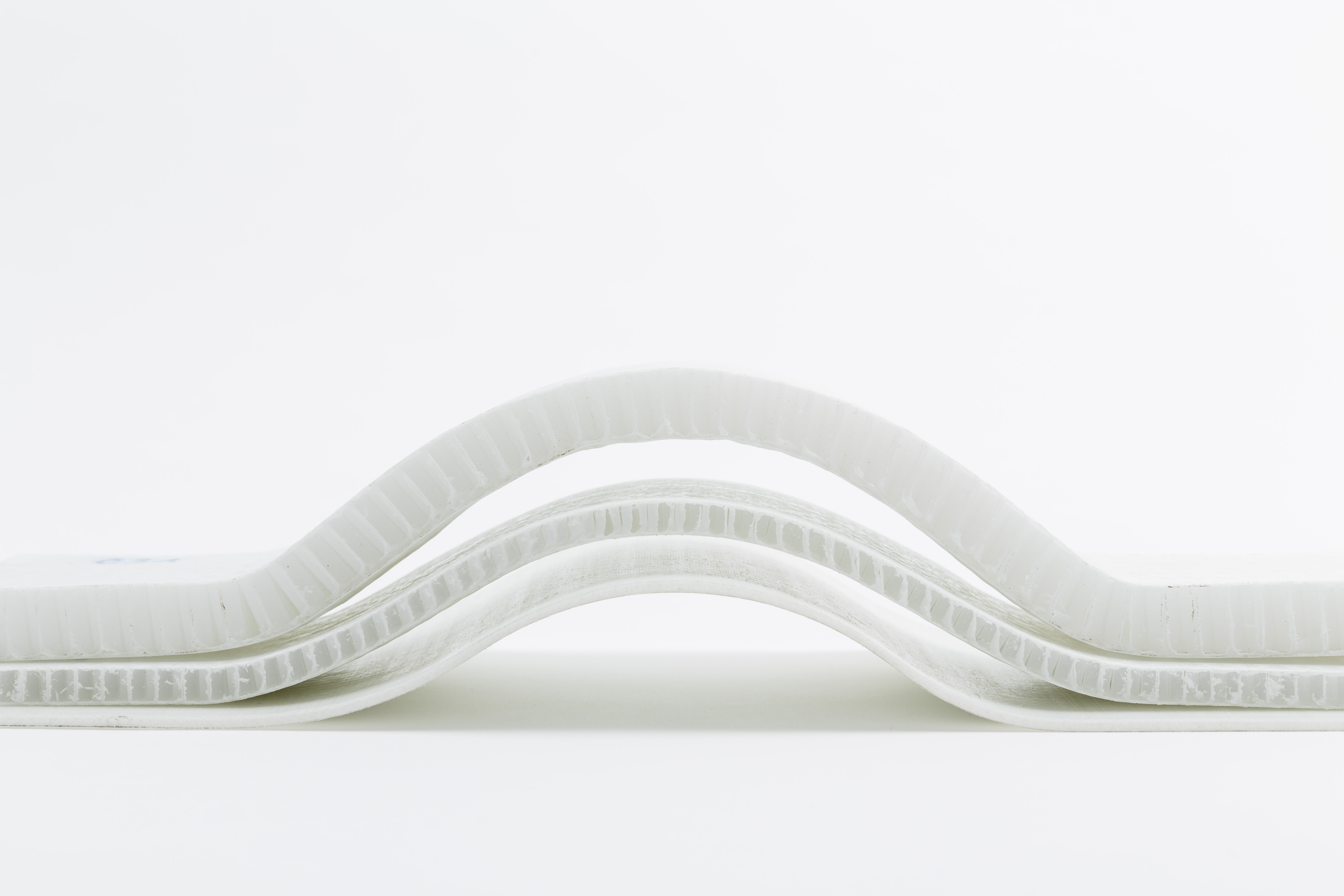

Im Vorgängerprojekt haben Fraunhofer IMWS und ThermHex sich mit den werkstoff- und verfahrenstechnischen Grundlagen für die Herstellung- und Verarbeitung von Organoblech-Sandwich-Halbzeugen beschäftigt. Nun sollen in einer erneuten Zusammenarbeit die gewonnenen Erkenntnisse dazu genutzt werden, die technologischen Prozessschritte zu einer Organosandwich-Technologie zusammenzuführen. Auf Basis der Organoblech-Sandwich-Halbzeuge sollen durch Warmumformung und Anspritzen von Funktionselementen im Hybrid-Spritzguss ein verwertungsfertiges, funktionalisiertes Bauteil gefertigt werden – in einem optimierten Prozess, der großserientauglich sowie kosteneffizient ist. Organoblech-Sandwich-Halbzeuge verdanken ihren Namen der Beschaffenheit: Zwischen zwei sehr dünnen Lagen aus thermoplastischen Faserverbundwerkstoffen (Organoblechen) befindet sich ein thermoplastischer Wabenkern. Ohne zusätzliche Versteifungsrippen wird durch diese Bauweise eine hohe Bauteil-Steifigkeit bei minimalem Gewicht ermöglicht. Die Kosteneffizienz lässt sich optimieren, wenn die Halbzeuge kontinuierlich in einem inline-Prozess auf den Wabenkern aufgetragen und fixiert werden.

Die Projektpartner konzentrieren sich dabei auf Anwendungen für die Automobilbranche. Daraus folgen spezielle Anforderungen an die Temperaturbeständigkeit der Halbzeuge, sodass auch die Materialbasis erweitert werden soll. Neben Polypropylen (PP) werden die Experten auch Polyamid 6 (PA6) sowie Polyethylenterephthalat (PET) und Recycling-PET als nachhaltiges thermoplastisches Matrixmaterial einbeziehen und auf ihre Prozessierbarkeit hin untersuchen.

»Neben der Technologieentwicklung und der Erweiterung der Materialbasis wollen wir die Prozessschritte und das strukturmechanische Verhalten modellieren, um nachvollziehen zu können, welchen Einfluss die einzelnen Schritte auf das Einsatzverhalten des fertigen Bauteils haben«, sagt Dr.-Ing. Ralf Schlimper, Projektleiter am Fraunhofer IMWS. Vor allem der Einfluss der inneren Wabenstruktur und Veränderungen während der Warmumformung stehen dabei im Fokus, denn sie bestimmen das Verhalten und die Zuverlässigkeit des späteren Bauteils – und damit auch die Möglichkeiten zur industriellen Anwendung.