Neue Materialien werden auch in kleinsten Dimensionen wie in Drahtbondkontakten eingesetzt, die sich in Chips, elektronischen Bauteilen sowie elektrischen Anschlüssen befinden und Schaltkreise verbinden. In den stetig wachsenden leistungselektronischen Anwendungsfeldern, wie der alternativen Energieerzeugung und der Elektrifizierung von Fahrzeugen, wird die Dickdrahtbondtechnologie für die Kontaktierung von Leistungshalbleitern eingesetzt.

Fast ausschließlich wird dabei mit Dickdraht aus Aluminium (Al) gebondet. Neben den üblichen Reinst- und Rein-Aluminium-Sorten wird immer häufiger auf neuartige Aluminium-Drahtwerkstoffe sowie Aluminium-ummantelte Kupfer-Dickdrähte zurückgegriffen. Diese haben den Vorteil, dass sie korrosionsbeständig, mechanisch stabiler und wärmebeständiger sind. Dadurch weisen diese Materialien eine bis zu zehnmal höhere Lebensdauer auf.

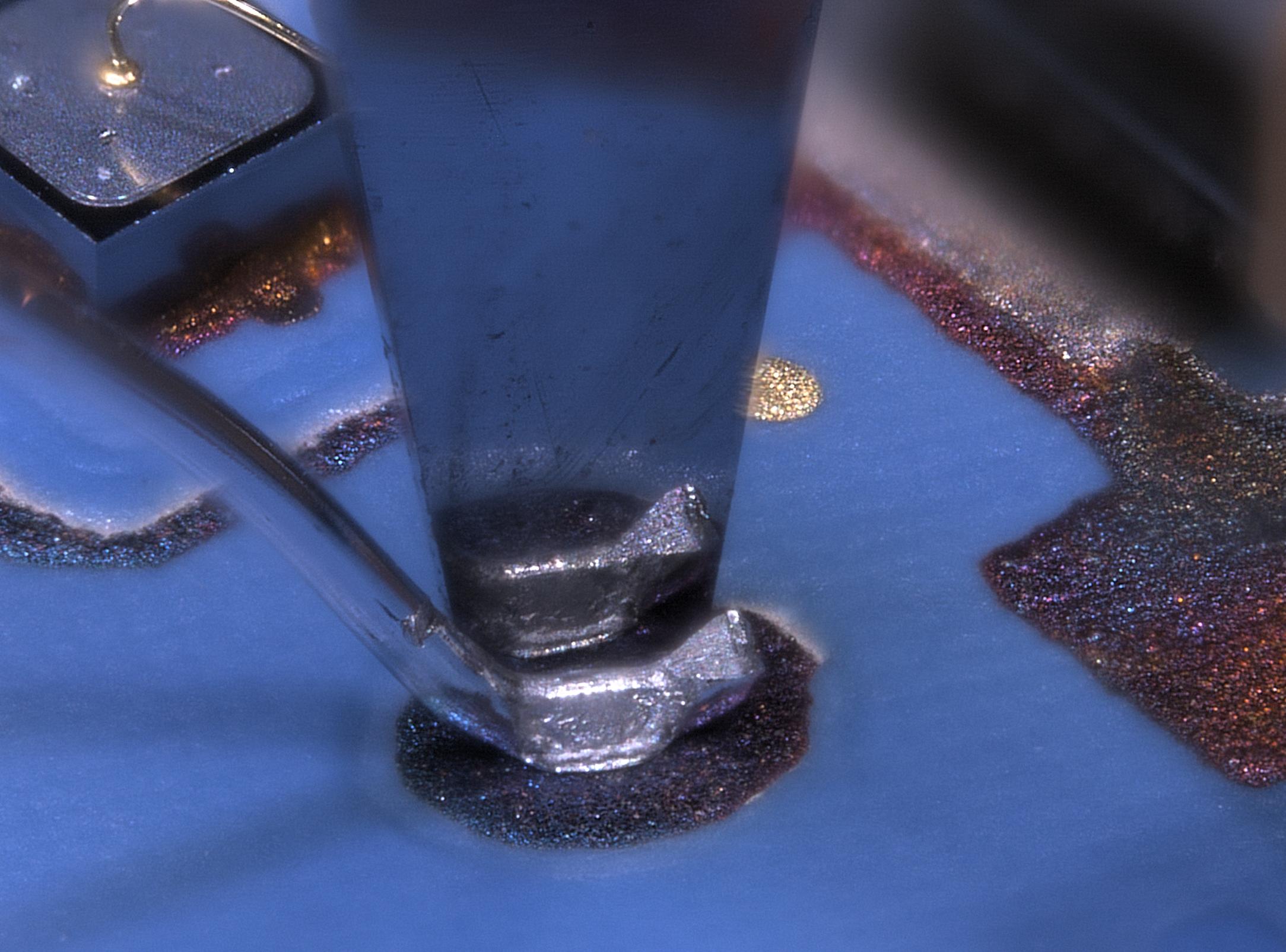

Zur Überprüfung der Verbindungsqualität werden in der Prozessoptimierung sowie fertigungsbegleitend standardmäßig mechanische Tests, sogenannte Pull- und Schertests, durchgeführt. Bei Letzterem wird der Kontakt mit einem Meißel in definierter Höhe von der Verbindungsstelle geschoben und somit durchtrennt. Anschließend werden definierte Qualitätsmerkmale wie Scherkraft und die beim Test entstehenden Bruchbilder, der sogenannte Schercode, bewertet. Durch die Neu- und Weiterentwicklung der Drahtmaterialien und durch die damit einhergehenden Veränderungen der mechanischen Eigenschaften ergeben sich jedoch auch Auswirkungen auf die Schertestergebnisse: Die Interpretation der Testresultate und die bisher angewendeten Bewertungskriterien für eine gut-schlecht-Klassifizierung der Bondqualität müssen angepasst werden.

Im AiF-Forschungsprojekt »Korrelation von Schertestergebnissen und Zuverlässigkeit feinkristalliner Aluminium-basierter Dickdrahtbondkontakte« erarbeitete das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS in Kooperation mit dem Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM eine grundlegende Wissensbasis zu den Mikrostruktur-Eigenschafts-Beziehungen der Bondkontakte. Diese bildet die Voraussetzung, um angepasste Beurteilungs- und Bewertungsrichtlinien für Schertestresultate zu definieren.

»Bei den neuartigen, zuverlässigkeitsoptimierten Drahtmaterialien wurden die minimal geforderten Scherkraftwerte durchgehend eingehalten. Eine Herausforderung waren allerdings die im Vergleich zu den herkömmlichen Drähten signifikant veränderten Schercodes«, sagt Robert Klengel, Gesamtprojektkoordinator und Projektleiter am Fraunhofer IMWS. Nach bisher üblichen Bewertungskriterien repräsentieren diese Schercodes eine als schlecht zu bewertende Bondqualität. Es stellte sich folglich die Frage: Wie können das Scherergebnis und damit die Bondqualität von Dickdrähten verlässlich bewertet, dem mikrostrukturell neuen Gefüge und dessen mechanischen Eigenschaften zugeordnet und mit der Zuverlässigkeit korreliert werden?

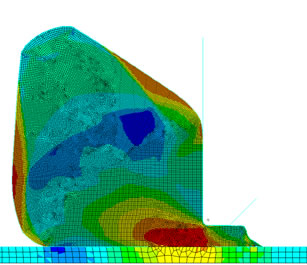

Zur Beantwortung der Frage wurden in dem Forschungsvorhaben in unterschiedlich aufgebauten Prüfmustern Grundmaterialien untersucht und Kontakte in diversen Stufen unterschiedlicher Zuverlässigkeitstests dem Schertest unterzogen. Für jeden Zustand wurde außerdem die Mikrostruktur der Kontaktzone analysiert und in Beziehung zu den Schertestergebnissen gesetzt. Die Erkenntnisse ermöglichen eine den Drahtmaterialien individuell angepasste Bewertung der Schertestergebnisse und eine den Anwendungsszenarien entsprechende Lebensdauerabschätzung, welche durch die Mikrostruktur-Eigenschafts-Korrelation abgesichert ist. Des Weiteren erlauben im Projekt aufgebaute und erweiterte Ansätze zur Bondprozess- und Schertestsimulation systematische Analysen verschiedener Einflussparameter auf das Materialverhalten.

Das am 30. April 2019 abgeschlossene Projekt mit der IGF-Fördernummer 19.271B wurde durch Mittel des Bundesministeriums für Bildung und Forschung BMBF gefördert. Projektträger war die Arbeitsgemeinschaft industrieller Forschung AiF. Das Projekt wurde über die Forschungsvereinigung DVS – Deutscher Verband für Schweißen und verwandte Verfahren e.V. eingereicht.

Veröffentlichungen zum Projekt:

»Investigation of Material Dynamic Processes During Shear Test of Aluminum Heavy Wire Bond Contacts«; 2018 IEEE 68th Electronic Components and Technology Conference (ECTC), San Diego, CA, 2018, pp. 2019-2025. doi: 10.1109/ECTC.2018.00303

- DVS Fachmagazin »Schweißen und Schneiden« (Erscheinungsdatum voraussichtlich Mitte 2020)

CIPS 2020 »Microstructure and Shear Force Correlation After Reliability Testing of Bond Contacts Using Alternative Al Heavy Wire Materials« (Berlin, 24.03.2020 – 26.03.2020)