Neue Anwendungsgebiete für den kunststoffbasierten und faserverstärkten 3D-Druck möchten die Automation, Sonder- und Werkzeugmaschinen GmbH (ASW), das Forschungs- und Beratungszentrum e.V. (FBZ) als An-Institut der Hochschule Merseburg und das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS durch ein Kooperationsprojekt erschließen. Sie setzen auf eine innovative Fertigungstechnologie, die leichte und stabile Bauteile mit komplexer Geometrie ohne teure Werkzeugform herstellbar machen soll. Solche Lösungen sind vor allem für robuste Kunststoffbauteile mit kleinen und mittleren Stückzahlen gefragt.

Im zwei Jahre lang laufenden Projekt werden die Kompetenzen von ASW im Bereich des Anlagen- und Maschinenbaus, die umfangreichen Erfahrungen in der additiven Fertigung am FBZ sowie die Expertise des Fraunhofer IMWS für verstärkte Polymermaterialien und entsprechende Verarbeitungsverfahren gebündelt, um zwei der Limits zu durchbrechen, die es im boomenden 3D-Druck derzeit noch gibt. Erstens ist der Einsatz von faserverstärkten Kunststoffen in additiven Fertigungsverfahren noch wenig verbreitet. Dieser Ansatz kann durch die Integration von hochsteifen- und hochfesten Fasersystemen aus z.B. Glas oder Carbon sehr gute mechanische Eigenschaften möglich machen, die mit gegenwärtigen 3D-Druck-Verfahren oft noch nicht erreicht werden.

Zweitens müssen für eine breite industrielle Einführung von additiven Fertigungsverfahren für die Prototypen-, Individual- oder Kleinserienherstellung zunächst die Fertigungsflexibilität, die Fertigungseffizienz und die daraus resultierenden Bauteileigenschaften deutlich verbessert werden. Der Ansatz, den die Projektpartner dafür verfolgen, ist die trajektorienbasierten Herstellung von 3D-Druckteilen im Fused Filament Fabrication (FFF)-Verfahren. Der Druckkopf bewegt sich dabei entlang von zuvor festgelegten Bahnkurven (Trajektorien).

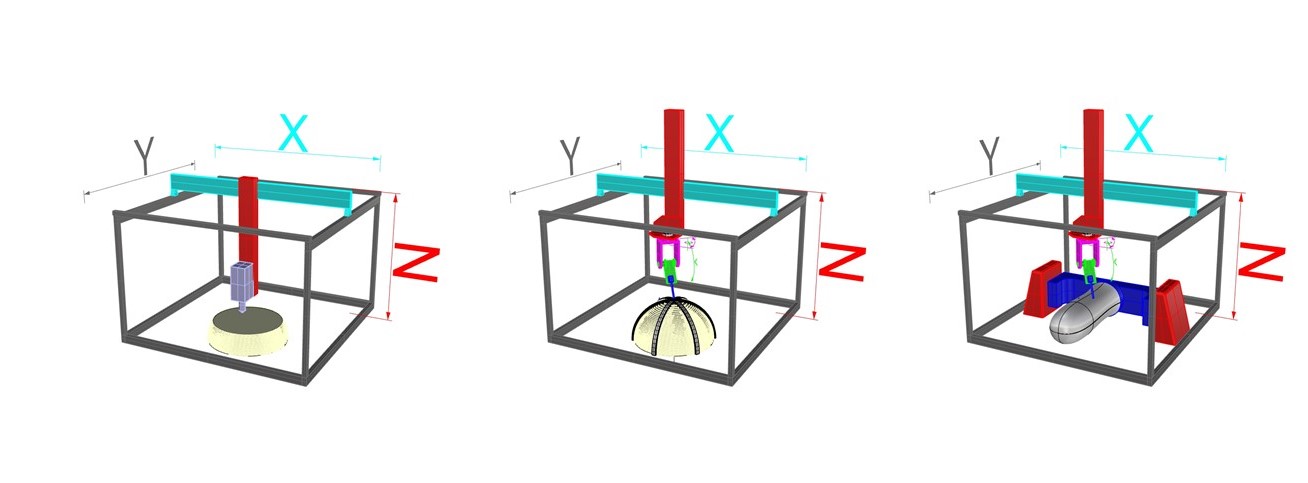

Ein besonderer Vorteil dieser Idee: Üblicherweise entstehen die Bauteile im 3D-Druck durch einen schichtweisen Aufbau. Der Druckkopf bewegt sich auf einer X- und Y-Achse und schafft eine Ebene des gewünschten Bauteils, dann wird die nächste Ebene darübergelegt. Die Verbindung zwischen den einzelnen Ebenen (Z-Achse) ist oft relativ schwach und reduziert die mechanischen Eigenschaften in diese Richtung. Mit einer Trajektorien-basierten generativen Fertigung ließe sich dieses Problem lösen. Mehr noch: So ließen sich die Druckfilamente den relevanten Lastpfaden belastungsgerecht angepasst und vollständig dreidimensional im Bauteil ablegen, indem die hochbelasteten Stellen des späteren Bauteils besonders verstärkt werden. In Verbindung mit modernen faserverstärkten 3D-Druckwerkstoffen ließen sich auf diese Weise die mechanische Belastbarkeit signifikant steigern und somit real einsetzbare sowie hochbeanspruchbare Bauteile in Faserverbundleichtbauweise generieren.

Die Projektpartner wollen deshalb eine Versuchsanlage mit einem 6-Achs-Portalsystem aufbauen, das eine freie Bewegung des 3D-Druckkopfes im Raum und damit beliebige Bewegungstrajektorien ermöglicht. Die Filament- und Faserstränge sollen dabei auf angepassten Stützstrukturen abgelegt werden, die gegebenenfalls später vom Bauteil zu entfernen sind. Als Alternative wird die verfahrenstechnische Kombination von schichtweisem und trajektorienbasiertem 3D-Druckverfahren erforscht, zudem die lastpfadgerechte Auslegung von hochbelasteten 3D-Druckbauteilen mit kurz- und kontinuierlich faserverstärkten Thermoplasten.

»Wir wollen die Vorteile von 3D-Druckverfahren, etwa die hohe Designfreiheit, die sehr kurzfristige Fertigung, das Vermeiden der kostenintensiven Werkzeugentwicklung und die vergleichsweise günstige Anlagentechnik, mit den hervorragenden mechanischen Eigenschaften von modernen Faserverbundwerkstoffen kombinieren. Damit ließen sich zukünftig nicht nur prototypische Demonstratoren, sondern vielmehr industriell einsetzbare Bauteile für die Individual- und Kleinserie herstellen, die sich durch faserverbundgerechte Bauweisen maßgeschneidert an die konkreten Einsatzlasten anpassen lassen«, sagt Dr. Patrick Hirsch, Projektleiter am Fraunhofer IMWS.

Dieser Ansatz bedeutet erhebliche Veränderungen entlang der gesamten Prozesskette: Es braucht andere Drucker, andere Datenmodelle, andere Software und ein anderes Denken der Konstrukteure bei der Konzeption von Bauteilen. Auch die »Tinte« muss anders gestaltet sein. Zur Entwicklung geeigneter Filamente ist das Brightlands Materials Center aus den Niederlanden als assoziierter Kooperationspartner an Bord

Um die benötigten Lösungen zu entwickeln, arbeiten die Projektpartner zunächst mit einer Versuchsanlage im Labormaßstab. Die Erkenntnisse zur Machbarkeit und technischen Umsetzung werden dann auf eine skalierte Versuchsanlage für die Erforschung im industrienahen Anwendungsumfeld übertragen. Mit der neuartigen 3D-Drucktechnologie werden jeweils Demonstratorbauteile gefertigt, die Anwendungsfälle aus den Bereichen Luft und Raumfahrt, Automotive, Maschinen- und Gerätebau sowie Medizintechnik und Orthopädie repräsentieren. Diese werden geprüft und bewertet, etwa hinsichtlich der Material- und Bauteilkennwerte (z. B. Maßhaltigkeit, Oberflächenqualität, mechanische Performance, Faserorientierung, Faservolumenteil, Anbindung und Morphologie der einzelnen Schichten). Parallel werden Erkenntnisse zu den Randbedingungen des Herstellungsverfahrens (z. B. Temperaturfeld in der Umgebung des Druckkopfes) und zur generellen Funktionsweise (z. B. Präzision der Bewegungskinematik) gesammelt.

»Neben der Beherrschung der Materialeigenschaften stellen die Entwicklung von Anlagenkonzept, Maschinensteuerungskonzept und Steuerungssoftware erhebliche Herausforderungen dar. Wir sind jedoch zuversichtlich, diese meistern zu können. Das wäre ein großer Beitrag zur verbesserten Prototypenentwicklung von komplexen Komponenten sowie für die ressourceneffiziente Herstellung von Kleinserien oder auch von hochindividualisierten und maßgeschneiderten Einzelprodukten entsprechend spezieller Kundenwünsche«, sagt Hirsch.

Nach Abschluss des Projekts, in dem das Verfahren grundlegend erforscht und die Anlagenkonzepte im Rahmen der Versuchsanlagen umgesetzt und erprobt werden, ist der Aufbau einer Pilotanlage bei ASW geplant.