Holzmehl und Stärke sind gut verfügbare, natürliche Rohstoffe. In einem gemeinsamen Forschungsprojekt haben die Thermoplast GmbH und das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS die Eignung dieser Biomaterialien für die Herstellung umweltfreundlicher Holzmehl-Stärke-Compounds und deren Verarbeitung zu Profilen getestet. Im Ergebnis des Vorhabens konnten die Potenziale dieses Biomaterials aufgezeigt werden.

Wickelhülsen sind überall dort gefragt, wo Materialien zu Rollen aufgewickelt werden, etwa Folien oder Teppiche. Die Hülsen bilden den Kern der Rolle und sind je nach mechanischen Anforderungen entweder aus Papier oder aus Kunststoff. Sie müssen leicht und sehr präzise geformt sein. »Schon kleinste Abweichungen in der Größe oder Unebenheiten auf der Oberfläche können dazu führen, dass das empfindliche Material, das aufgewickelt wird, Schaden nimmt«, erklärt Markus Weissgärber von der Thermoplast GmbH, die solche Hülsen herstellt.

In einem zwei Jahre laufenden Forschungsprojekt hat das Unternehmen nun gemeinsam mit dem Fraunhofer IMWS untersucht, ob sich solche Bauteile in vergleichbarer Qualität und zu konkurrenzfähigen Preisen statt wie bisher aus Polyethylen auch aus nachwachsenden Rohstoffen herstellen lassen. Die Vorteile liegen auf der Hand: Wickelhülsen sind Einwegprodukte, statt Erdöl könnten Materialien genutzt werden, die gut verarbeitbar und biologisch abbaubar sind. Holzmehl wird werkstofflich bereits in erheblichem Umfang in WPC-Terrassendielen eingesetzt, Stärke wird bei der Papierherstellung und in vielen anderen Branchen genutzt. »Die Biomaterialien weisen einen deutlich verbesserten CO2-Fußbadruck auf, den wir durch das Projekt jetzt beziffern können. Daneben hat sich die Wiederverwertbarkeit des Holz-Stärke-Compounds, die zu Beginn des Projektes nicht absehbar war, als weiterer Vorteil erwiesen«, so Weissgärber.

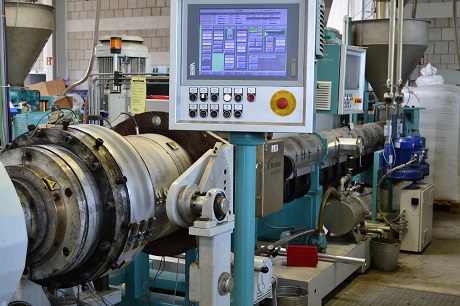

Das Vorhaben bestand aus einem materialtechnischen Teil am Fraunhofer IMWS zur Entwicklung thermoplastisch verarbeitbarer Holzmehl-Stärke-Compounds mit hohen Holzmehl-Anteilen und einem verfahrenstechnischen Teil bei der Thermoplast GmbH zur Verarbeitung der Holzmehl-Stärke-Compounds. Aus den Ausgangsmaterialien Stärke, Holzmehl und Additiven wurden am Fraunhofer IMWS Holzmehl-Stärke-Granulate entwickelt, die bei der Thermoplast GmbH zu Profilen weiterverarbeitet wurden.

Zu Beginn des Projektes brachten vor allem die noch nicht ausreichend bekannten Eigenschaften von Stärke beim Einsatz für technische Anwendungen sowie der angestrebte hohe Anteil von Holzmehl in den Compounds Fragen hinsichtlich des Materialverhaltens, der Verarbeitbarkeit und der Gebrauchseigenschaften mit sich. Zunächst galt es, geeignete Ausgangskomponenten zu finden. Für ihre thermoplastische Verarbeitung wurde die native Stärke in einem ersten Prozessschritt zu thermoplastischer Stärke aufbereitet. Dies erfolgte mit einem Doppelschneckenextruder unter Zugabe von Weichmachern bei erhöhter Temperatur und unter hoher Scherung. Als Weichmacher wurde Glyzerin eingesetzt, ein gut verfügbares und preiswertes Nebenprodukt der Biodieselherstellung. Neben Glyzerin eignen sich als Weichmacher auch Wasser und andere Zuckeralkohole. Sowohl die Rezeptur (Anteile von Stärke, Wasser, Weichmacher, Additive) als auch die Verarbeitungsbedingungen (Schneckenkonfiguration, Temperatur, Drehzahl, Entgasung) wurden im Hinblick auf ihren Einfluss auf die Eigenschaften wie Viskosität, Feuchtegehalt vor und nach der Verarbeitung, Wasserbeständigkeit der Compounds, Reißdehnung und Festigkeit systematisch untersucht.

In die thermoplastische Stärke wurden unterschiedliche Anteile an Holzmehl eingearbeitet. Im Vorhaben wurde ein möglichst hoher Anteil an Holzmehl angestrebt. Es konnte gezeigt werden, dass Holzanteile über 40 % möglich sind, wenn zugleich höhere Anteile an Weichmacher in der thermoplastischen Stärke verwendet werden. Eine besondere Herausforderung war die effiziente Herstellung der thermoplastischen Stärke und die Einarbeitung von Holzmehl in einem Prozessschritt direkt von den Ausgangskomponenten zum fertigen Granulat. »Das macht die Herstellung deutlich energie- und kosteneffizienter«, sagt Busch. Als wichtiges Ergebnis des Vorhabens konnte gezeigt werden, dass eine Einschritt-Verarbeitung möglich ist und neben Kostenvorteilen sogar Eigenschaftsvorteile ermöglicht.

Die Zielstellung des Projektes, bioabbaubare, extrudierte Profile aus Holzmehl-Stärkecompounds mit Anwendungspotenzial zu entwickeln, wurde erfüllt. Die wesentliche Innovation war die Bereitstellung vollständig biobasierter und bioabbaubarer Compounds, die mit dem großserientauglichen Verarbeitungsverfahren Profilextrusion zu technischen Produkten verarbeitet werden konnten.

Im Ergebnis des Vorhabens stehen Technologien für die effiziente Herstellung der Compounds und für die Verarbeitung der Compounds zu Profilen sowie ein umfassendes technologisches und werkstoffwissenschaftliches Wissen zur Verfügung. Für die Entwicklung industrieller Produkte im Anschluss an das Vorhaben wurde ein wissenschaftlich fundiertes Verständnis des komplexen Rezeptureinflusses auf das Verarbeitungsverhalten und die erzielbaren Produkteigenschaften gewonnen.

Durch die Kombination eines erfahrenen Maschinenbau-Unternehmens und einer auf dem Gebiet aktiven Forschungseinrichtung wurden auf beiden Seiten neue Erfahrungen in der Kooperation gewonnen und die Grundlagen für die weitere erfolgreiche Zusammenarbeit gelegt. Die Projektpartner sind sich darüber einig, dass die erfolgreichen Entwicklungen im Vorhaben im Nachgang verwertet werden sollen.

Interessierten Nutzern steht die am Fraunhofer PAZ vorhandene Compoundieranlage für Versuche und zur Herstellung von Materialmustern zur Verfügung.