Technologie der Schmelzeimprägnierung

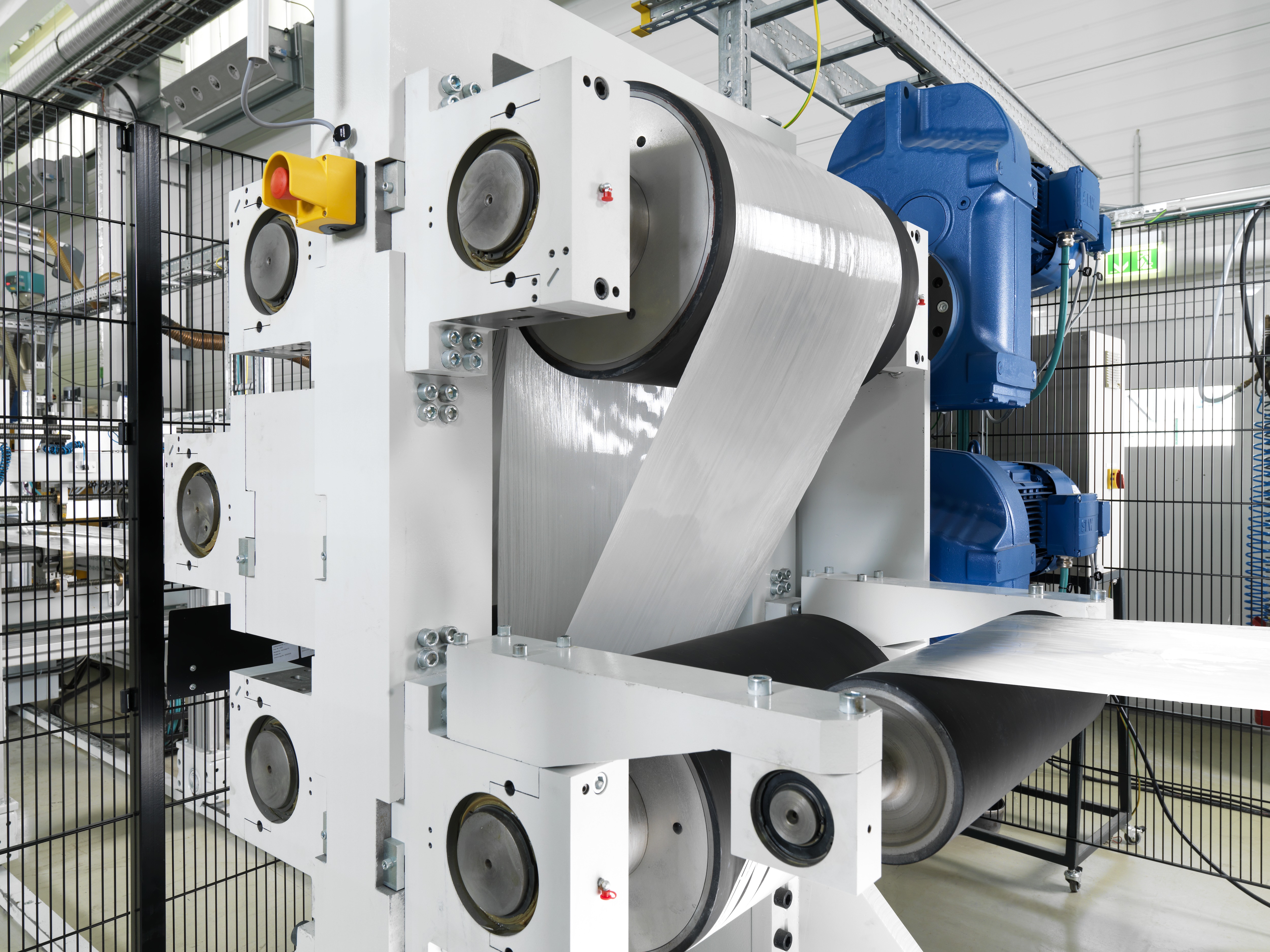

Die Schmelzedirektimprägnierung basiert auf der Infiltration unidirektional orientierter Verstärkungsfasern mittels plastifizierter thermoplastischer Polymere. Hierfür ist zunächst eine Ausrichtung und Aufspreizung der benötigten Faserrovings notwendig. Im Anschluss erfolgt die Benetzung der Fasern mit Matrix in der Benetzungsdüse. Nach Passage der Düse werden die Halbzeuge mittels Zweiwalzenkalander (Glättwerk) gekühlt und endkonturnah abgeformt. Anschließend erfolgt der Randbeschnitt und die Konfektionierung der Halbzeuge auf Wickelhülsen.