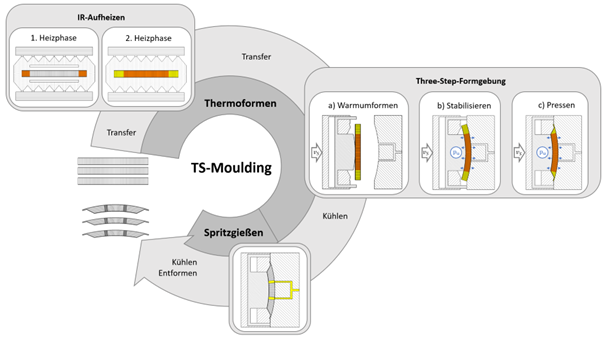

Die Thermoplastic Sandwich Moulding Technology (TSM) ermöglicht erstmals die vollautomatische Fertigung von thermoplastischen, endlosfaserverstärkten Sandwichbauteilen mit Wabenkernen in Zykluszeiten, die für die Großserienfertigung geeignet sind. Das Verfahren ermöglicht die Herstellung komplex geformter Sandwichbauteile bei hohen Prozessgeschwindigkeiten und vergleichsweise geringen Maschinenkräften. Die Schließgeschwindigkeit kann bis zu 80 mm/s beim Warmformen und bis zu 30 mm/s beim Pressen betragen. Selbst unter Berücksichtigung der dazwischenliegenden Stabilisierungsphase (1 Sekunde) dauert der gesamte Formungsprozess nicht länger als drei Sekunden. Die geringe Dichte des Sandwich-Verbundwerkstoffs garantiert kurze Abkühlphasen (10–15 Sekunden), um eine ausreichende strukturelle Festigkeit für den anschließenden Spritzgussprozess oder für die direkte Entnahme der Bauteile ohne Spritzguss zu erreichen.

Der Thermoformprozess

Die Thermoplastic Sandwich Moulding Technologie (TSM) basiert auf einem Thermoformprozess, der sich in zwei Hauptprozessschritte unterteilt:

- Aufheizen des Sandwichverbunds mittels Infrarotstrahlung (IR)

- Dreistufige Formgebung des Sandwichverbunds im Formgebungswerkzeug

Im Zuge des Thermoformens erfolgen zudem zwei automatisierte Transferphasen des Sandwichzuschnitts sowie eine abschließende Kühlphase der geformten Sandwichschale im temperierten Werkzeug.

Im Sandwichzuschnitt wird beim Aufheizen mittels Infrarotstrahlung ein thermischer Zustand eingestellt, der passend zum späteren Warmumformen und Pressen Flächenbereiche mit jeweils unterschiedlichem Temperaturniveau aufweist. Dazu werden warmumzuformende Bereiche im IR-Ofen mit Blenden kurzzeitig abgeschattet, während die übrigen Bereiche gleichmäßig und doppelseitig vom IR-Strahlungsfeld erreicht werden. Das aufgeheizte Halbzeug wird dann reproduzierbar und innerhalb weniger Sekunden ins Formgebungswerkzeug überführt, damit der für die Formgebung essentielle thermische Zustand erhalten bleibt. Beim Schließen des Formgebungswerkzeugs, das zweiseitig und mindestens einfachsegmentiert ist, erfolgt die Formgebung in drei Prozessschritten:

- Warmumformen des Sandwichverbunds

- Stabilisieren der warmumgeformten Sandwichbereiche

- Pressen der restlichen Sandwichbereiche

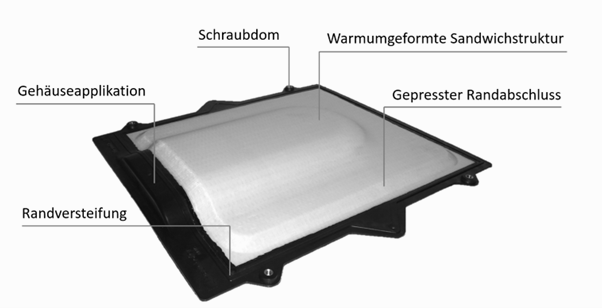

Zusätzliche Gestaltungsmöglichkeiten für Bauteile werden möglich, wenn der Thermoformprozess mit dem Thermoplastspritzgießen kombiniert wird. Dieser hybride Fertigungsansatz ist mit Thermoplastic Sandwich Moulding Technologie (TSM) ebenfalls möglich. So entstehen Sandwichbauteile, die bekannte Funktionselemente der Sandwichbauweise (Inserts, Randversteifungen) ebenso ausnutzen wie Spritzgussapplikationen (Gehäuse an und in der Sandwichschale, Schraubdome). Werden IR-Aufheizen und kombinierte Formgebung mittels Spritzgussmaschine synchronisiert, kann die hybride Verfahrensvariante im Serienbetrieb eine Produktion von verwertungsfertigen Sandwichbauteilen in Zykluszeiten von unter einer Minute erzielen.

Das Werkzeugkonzept

Der Thermoplastic Sandwich Moulding Technologie (TSM) erfordert einen speziellen Aufbau der eingesetzten Formgebungswerkzeuge. Dabei ist, wie bei vielen Press- und Spritzgusswerkzeugen, ein zweiseitiger, metallischer und temperierter Werkzeugaufbau nötig. Die formgebende Kavität befindet sich innerhalb der Trennebene beider Werkzeughälften. Der Werkzeugaufbau bei Thermoplastic Sandwich Moulding Technologie (TSM) weist mindestens eine Werkzeughälfte mit einer segmentierten Kavität auf, die ein selektives Warmumformen der Sandwichstruktur zum Pressen des Randabschlusses beim Schließen des Werkzeugs ermöglicht. Die Trennung beider Kavitätsbereiche ist so auszuführen, dass das Warmumformsegment translatorisch beweglich zur Werkzeugschließrichtung innerhalb der Pressform gelagert ist. Auch ein ausreichender Vorlauf zwischen beiden Kavitätsbereichen muss einstellbar sein, damit die dreistufige Formgebung funktioniert. Dieser Vorlauf ermöglicht im ersten Teil der Werkzeugschließbewegung das charakteristische Warmumformen des Sandwichverbunds selektiv zum anschließenden Stabilisieren und Pressen. Durch poröse Werkzeugeinsätze im Warmumformsegment wird das Stabilisieren und Konsolidieren der Deckschichten nach dem Warmumformen bzw. in der abschließenden Kühlphase zum Thermoformen ermöglicht.