Korrosionsprozesse spielen für die Zuverlässigkeit elektronischer Bauteile eine große Rolle. Ein am Fraunhofer IMWS entwickelter Test ermöglicht nun eine schnellere und effizientere Prüfung neuer Materialien und Materialkombinationen hinsichtlich ihres Korrosionsverhaltens.

In Abhängigkeit von den Umgebungsbedingungen wie Feuchte, Temperatur und Schadstoffbelastung können an Materialien elektronischer Baugruppen korrosive Prozesse auftreten. Diese Prozesse sind Reaktionen des Werkstoffs mit seiner Umgebung. Sie führen zum Ausfall der elektronischen Baugruppen, zum Beispiel durch Zersetzung oder kristalline Verwachsungen an dünnsten Drahtverbindungen und Kontakten. Der Anteil an Ausfällen durch korrosive Prozesse hat dabei in der Praxis in den vergangenen fünf Jahren deutlich zugenommen. Grund sind die fortschreitende Miniaturisierung und der breite Einsatz von Steuerelektronik beispielsweise in der Automobil- und Leistungselektronik. Aus diesem Grund erforscht das Fraunhofer IMWS im Rahmen von öffentlich geförderten Forschungsvorhaben und von Industriekooperationen das Korrosionsverhalten von Materialien der Aufbau- und Verbindungstechnik

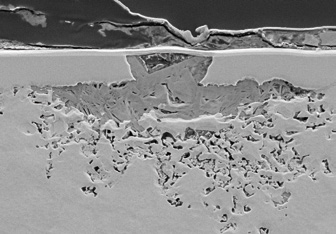

in der Mikro- und Leistungselektronik. In der Zusammenarbeit mit Industriepartnern werden dabei unter anderem auch neue Kontaktierungsmaterialien entwickelt und auf ihre Korrosionsstabilität geprüft. Bisherige Standardtests zur Korrosionsprüfung in der Gasatmosphäre wie der Vier-Komponenten-Schadgastest oder der Salznebelsprühtest sind sehr langwierig und aufwendig. Daher wurde am Fraunhofer IMWS ein Test entwickelt, der eine vielfach beschleunigte und effizientere Bewertung neuer Materialien und Materialkombinationen hinsichtlich ihres Korrosionsverhaltens ermöglicht. Durch den Einsatz speziell angepasster Flüssigelektrolyte innerhalb elektrochemischer Tests kann nun eine schnelle Voruntersuchung durchgeführt werden, wodurch die weniger geeigneten Materialkombinationen schnell erkannt und aus dem weiteren Analyseprogramm ausgeschlossen werden können. Damit reduziert sich der Probenaufwand für die Technologiequalifizierung im Rahmen der Standardtests deutlich. Die Übertragbarkeit der Ergebnisse zwischen der am Fraunhofer IMWS entwickelten elektrochemischen Prüfung und dem Vier-Komponenten-Schadgastest sowie dem Salzspraytest wurde durch vergleichende mikrostrukturelle Analysen der lokalen Versagensmechanismen an relevanten elektrischen Kontaktschichtsystemen wie Bronze-Ni-NiPd-Au und an Aluminiumwerkstoffen nachgewiesen und wissenschaftlich publiziert.